Загальне

дисципліна викладається для студентів спеціальності/професії

шифр - “Назва”

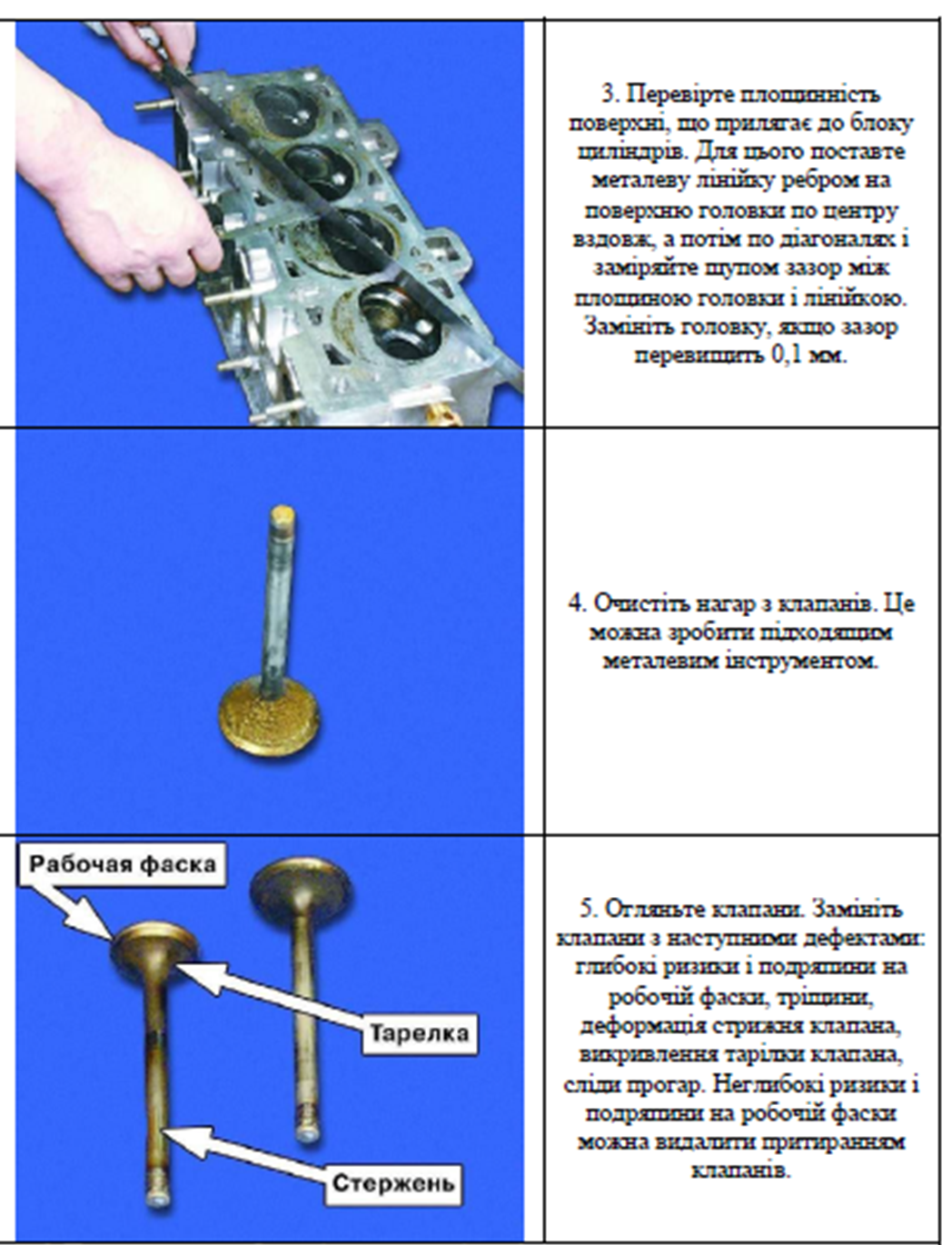

| Семестр | Лекцій |

Лабор. |

Практ. |

Самост. |

Підсумк. контроль |

| 222 |

| Семестр | Лекцій |

Лабор. |

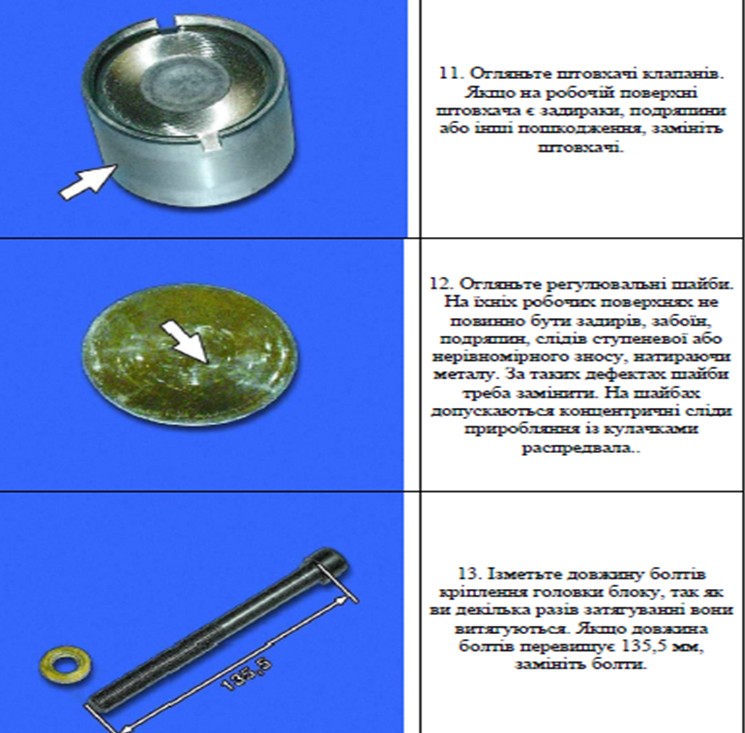

Практ. |

Самост. |

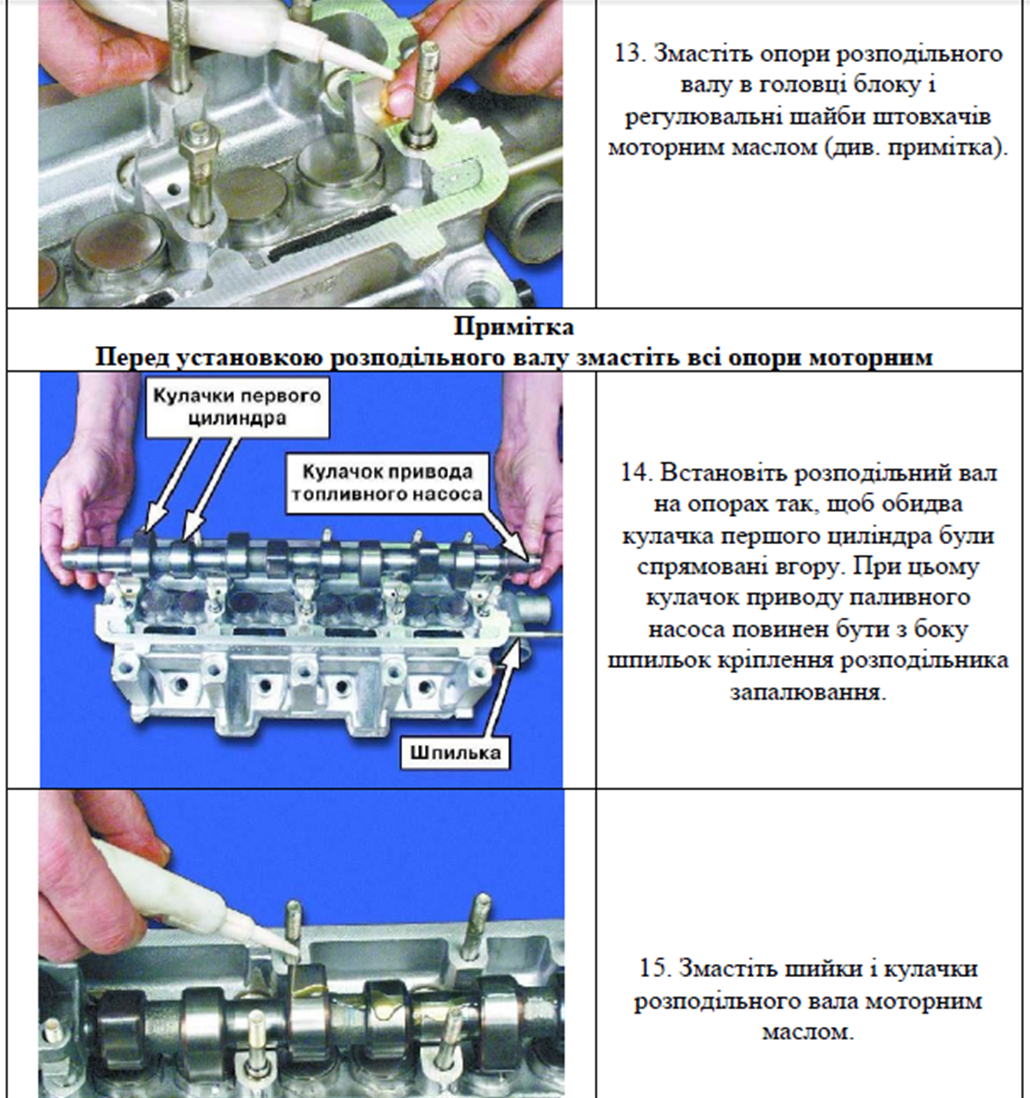

Підсумк. контроль |

| 222 |

Тестове завдання для здобувачів освіти ІІ курсу спеціальності 7231 «Слюсар з ремонту колісних транспортних засобів»

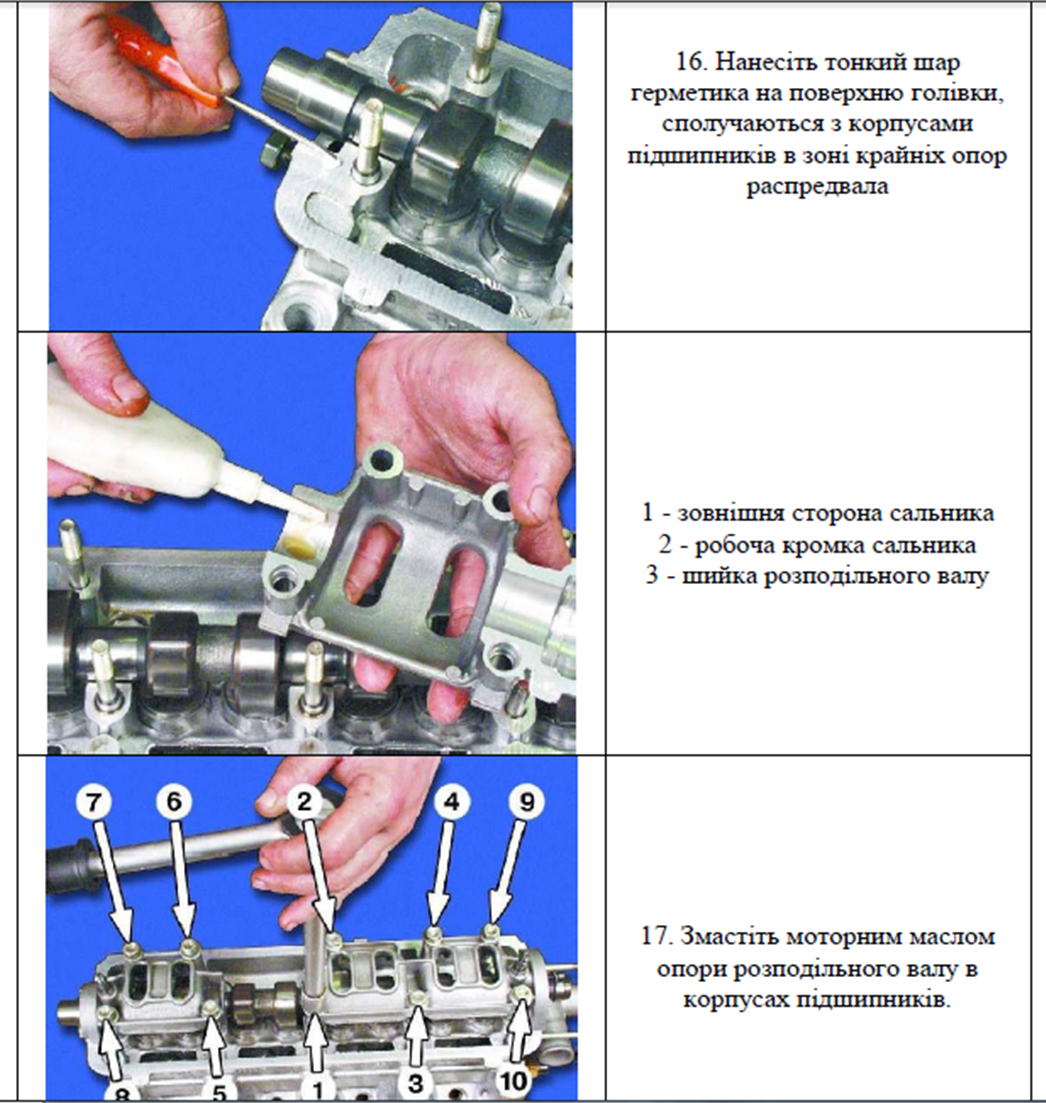

1. Поршень автомобільного двигуна виготовляють:

А. Зі сталі;

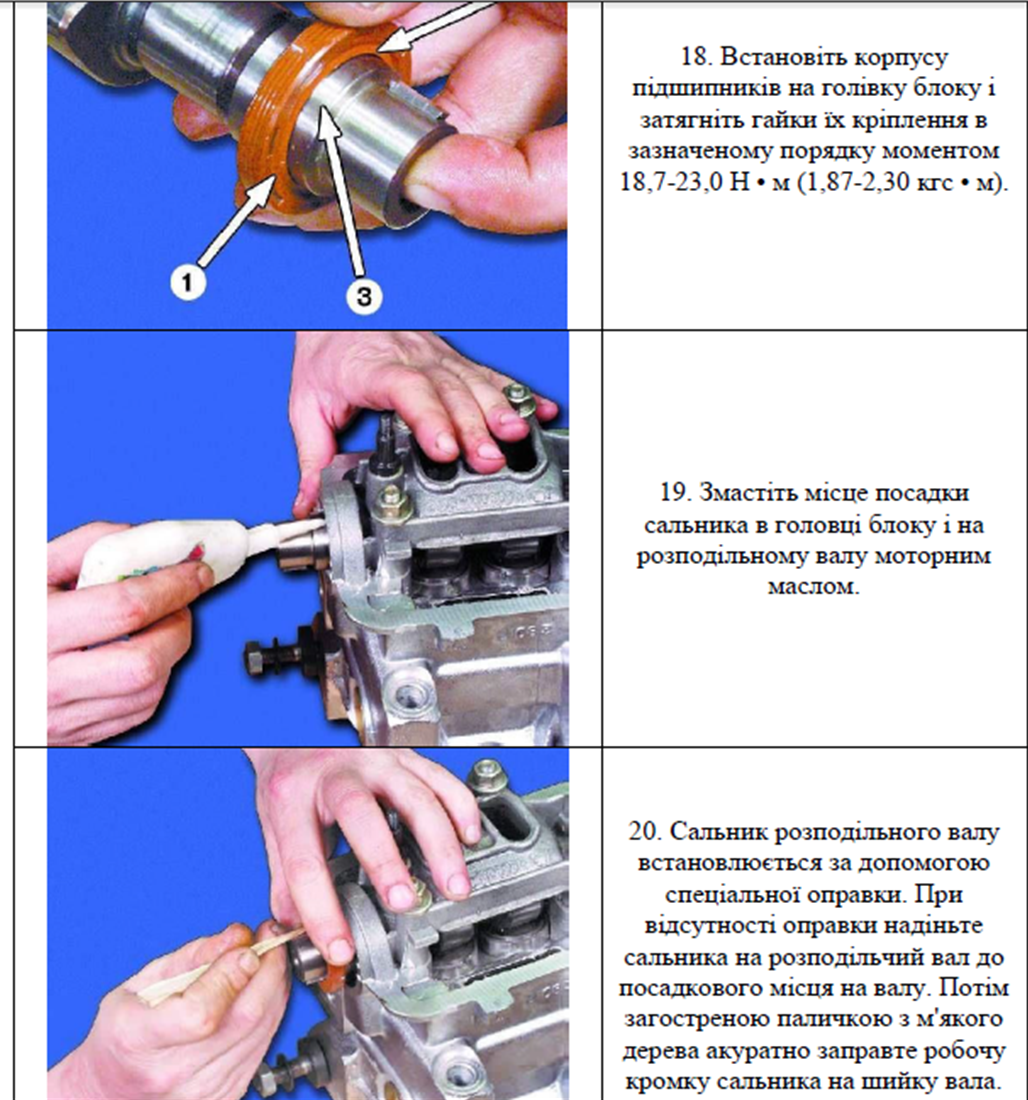

Б. З латуні;

В. З силуміну.

Г. З бронзи.

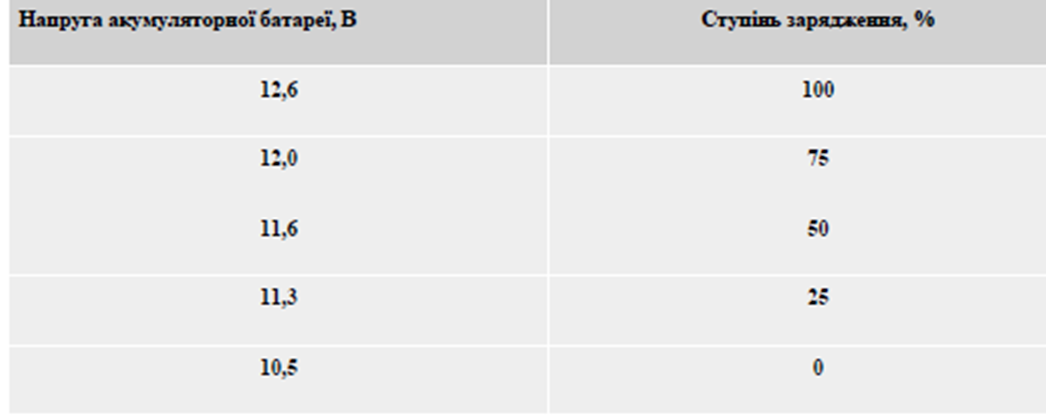

2. Компоненти, з яких виготовляють електроліт акумуляторної батареї:

А. Сірчиста кислота + дистильована вода;

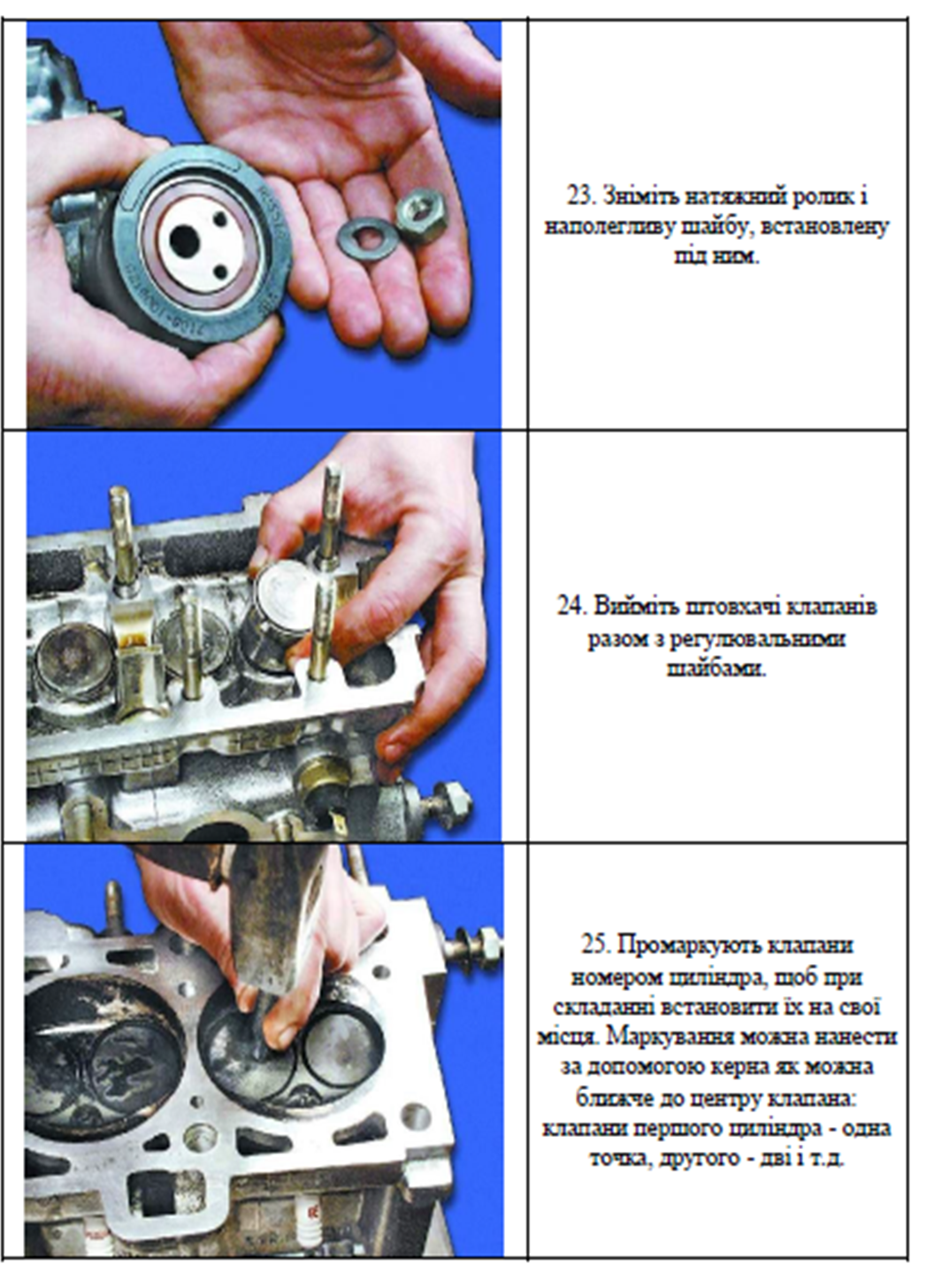

Б. Соляна кислота + дистильована вода;

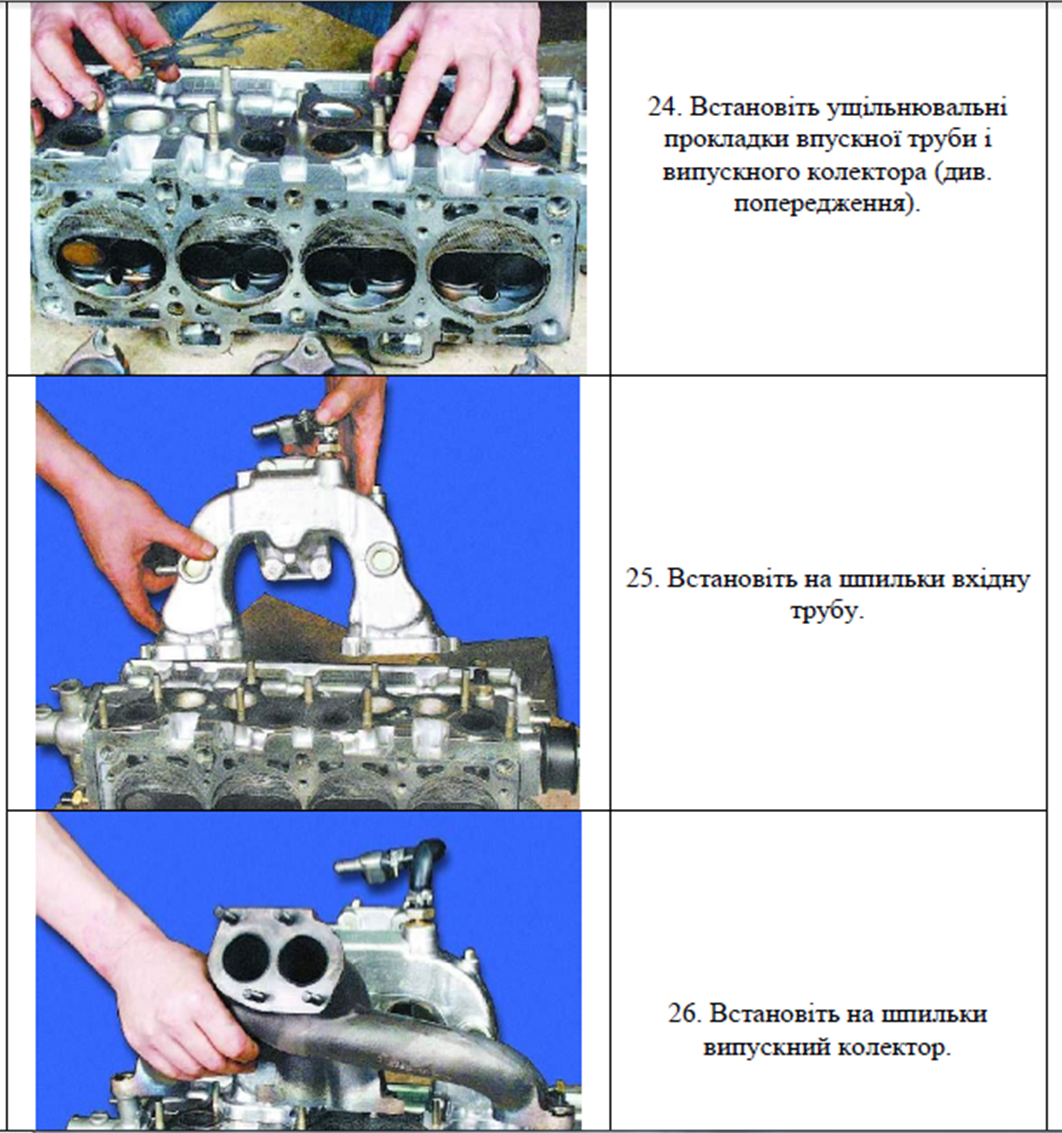

В. Сірчана кислота + дистильована вода;

Г. Сірчиста кислота + нітратна кислота.

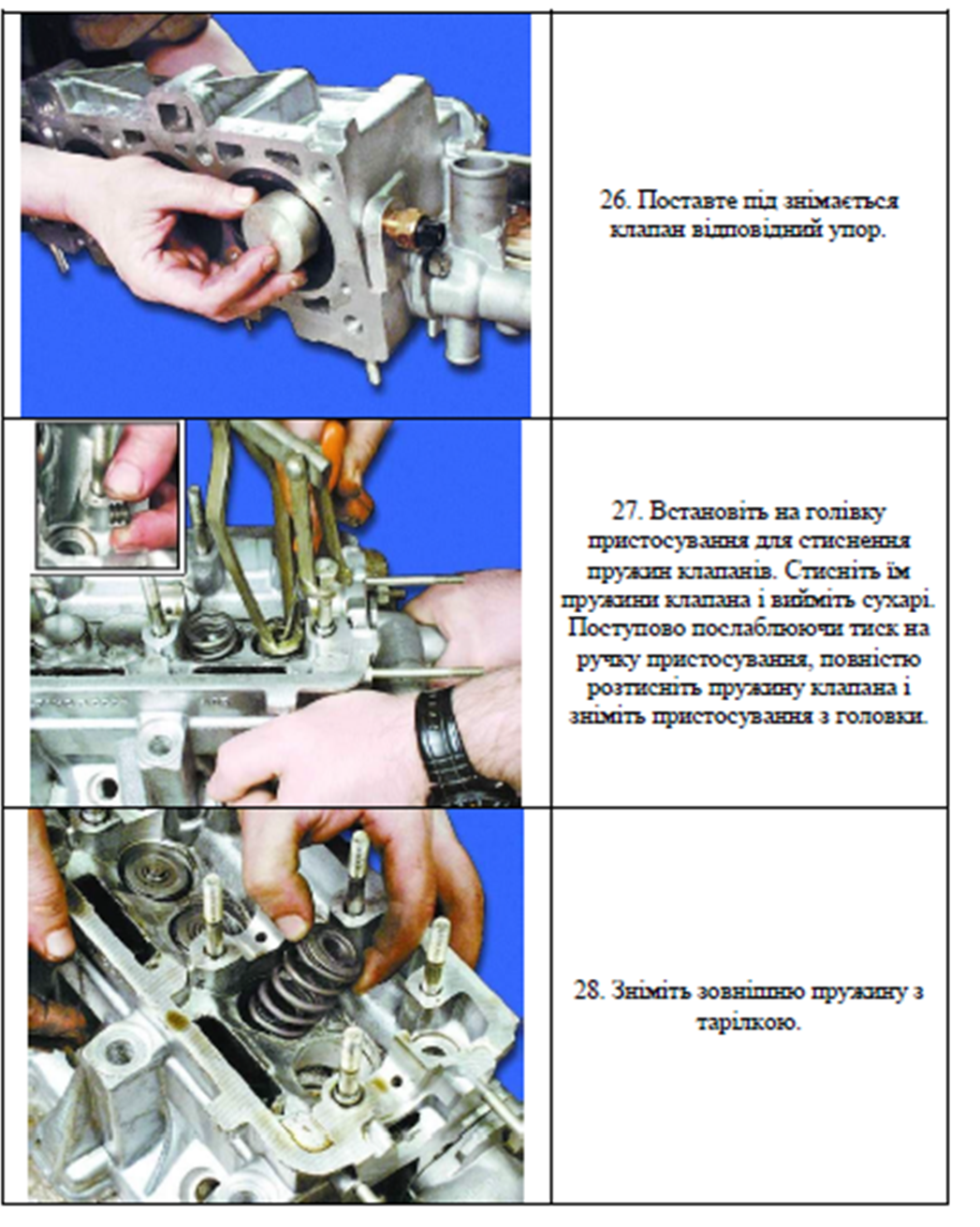

3. Сталь – це сплав:

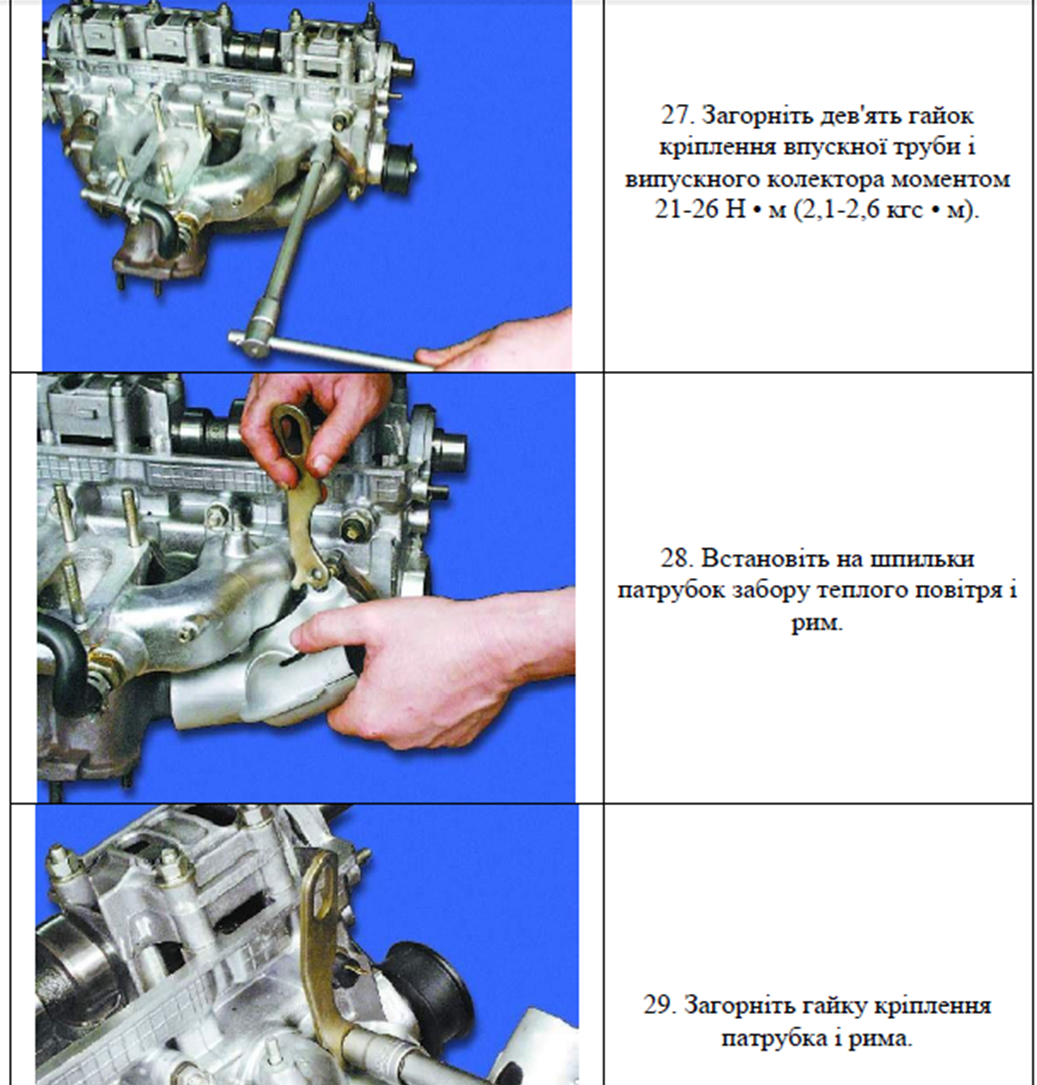

А. Заліза з нікелем;

Б. Заліза з кремнієм ;

В. Заліза з Хромом;

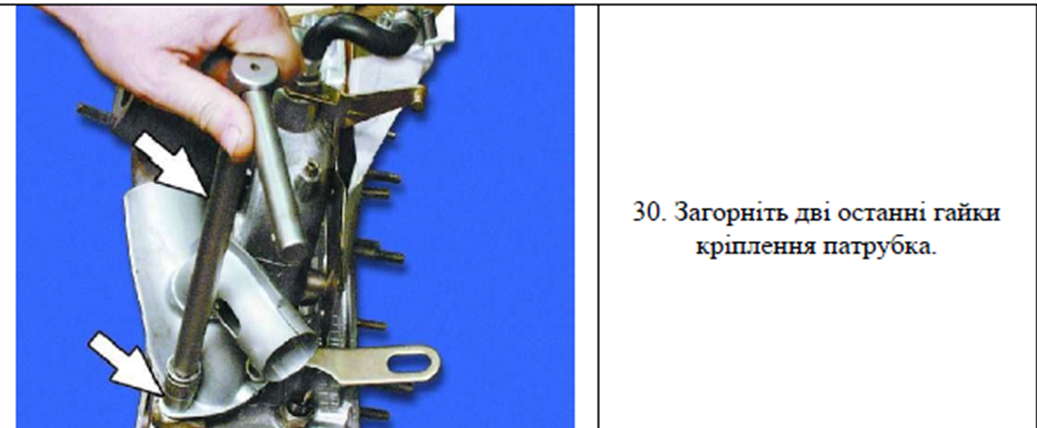

Г. Заліза з вуглецем.

4. Автомобільна акумуляторна батарея складається з окремих послідовно з’єднаних акумуляторів, кількість яких :

А. 4;

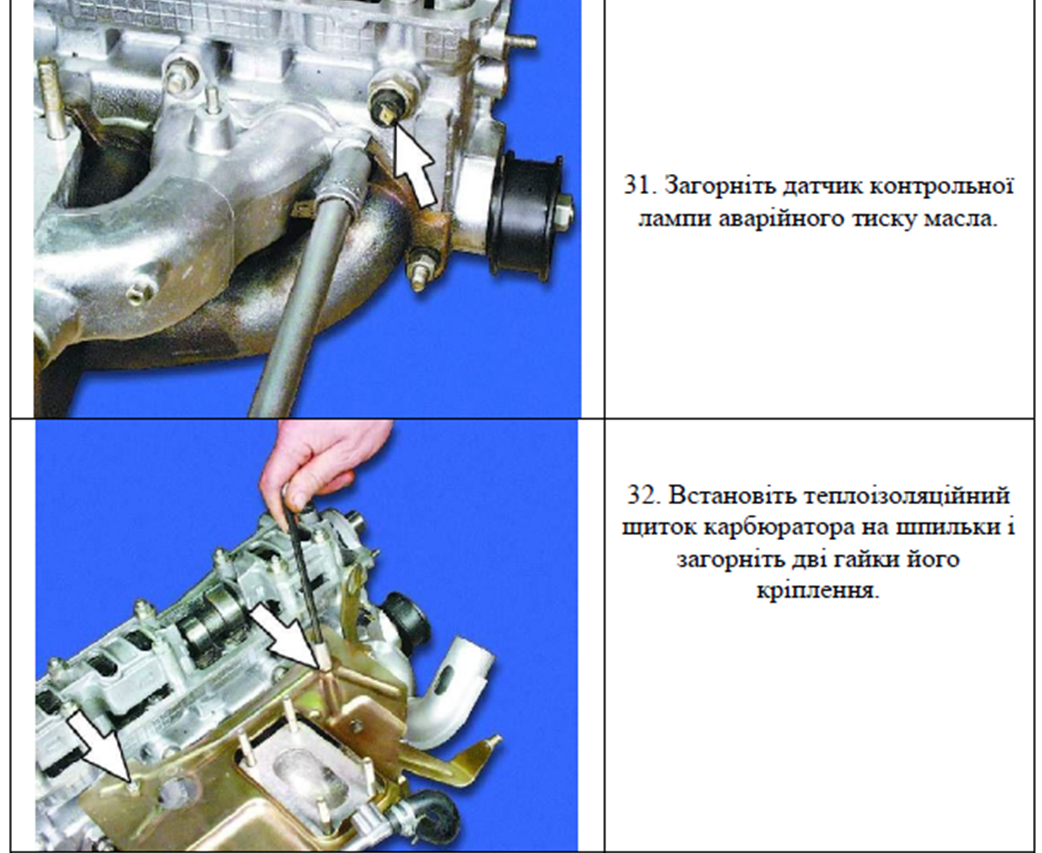

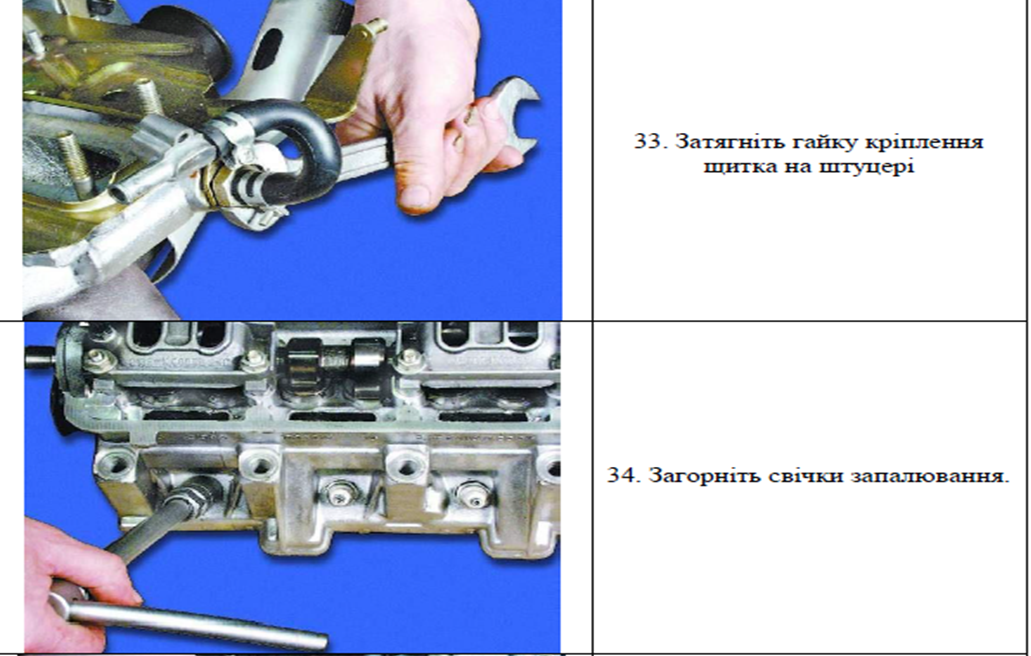

Б. 6;

В. 8;

Г. 12.

5. Автомобільна акумуляторна батарея виробляє електричний струм напругою:

А. 6В;

Б. 12В;

В. 36В;

Г. 220В.

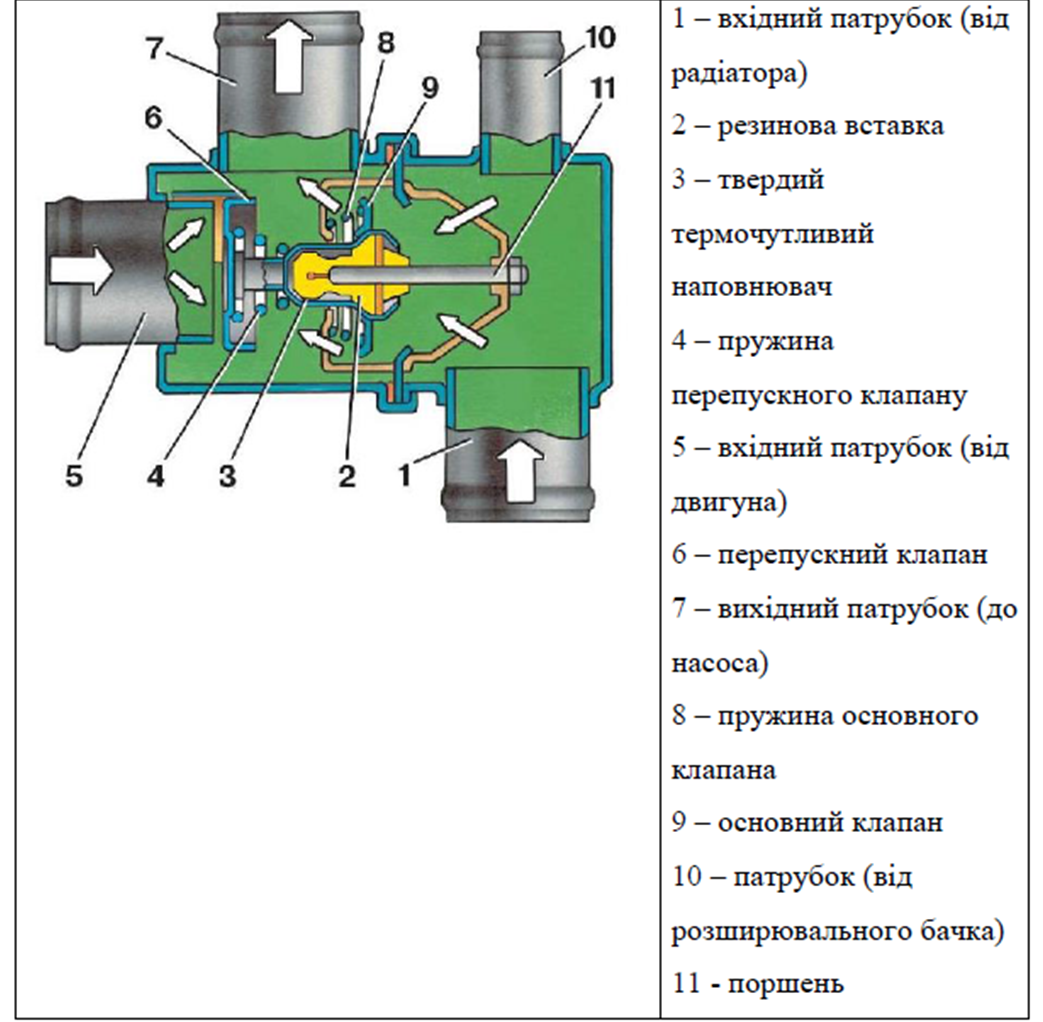

6. Термостат системи охолодження – це:

А. Датчик температури охолоджувальної рідини;

Б. Запобіжний пристрій для запобігання перегріву антифризу;

В. Клапан, якій переключає циркуляцію антифризу з малого кола на велике коло при досягненні певної температури;

Г. Пристрій, якій вимірює постачання охолоджувальної рідини в систему.

7. Якій вузол не відноситься до трансмісії:

А. Зчеплення ;

Б. Коробка передач;

В. Карданний вал;

Г. Глушник.

8. Який механізм застосовується в зчепленні:

А. Планетарний;

Б. Кривошипо - шатунний;

В. Фрікційний;

Г. Зубчастий.

9. У відпрацьованих газах двигуна внутрішнього згорання основним компонентом є:

А. Оксид азоту;

Б. Оксид вуглецю;

В. Оксид кремнію;

Г. Оксид свинцю.

10. Періодичність виконання техобслуговування автомобіля регламентується:

А. Тривалістю роботи автомобіля;

Б. Загальним пробігом автомобіля;

В. Періодично, через певний час;

Г. Один раз на рік.

11. При впускному такті в циліндр двигуна автомобіля надходить:

А. Паливо;

Б. Повітря;

В. Паливоповітряна суміш;

Г. Відпрацьовані гази.

12. За яким показником кваліфікують легкові автомобілі? ;

А. Робочий об’єм циліндрів двигуна;

Б. Габаритні розміри;

В. За кількістю посадочних місць ;

Г. За максимальною швидкістю руху.

13. Якій параметр двигуна не впливає на робочий об’єм циліндра?;

А. Діаметр поршня;

Б. Діаметр циліндра;

В. Довжина шатуна;

Г. Об’єм камери згоряння.

14. Які деталі кривошипо-шатунного механізму відносяться до рухомих:

А. Поршневий палець;

Б. Шатун;

В. Головка блока циліндрів;

Г. Вкладиші.

15. Гальма якого типу бувають в автомобілях:

А. Плунжерні;

Б. Клинопасові;

В. Ланцюгові;

Г. Дискові.

16. Які з перерахованих деталей жорстко кріпляться до колінчастого вала?:

А. Ланцюг;

Б. Шатун;

В. Маховик;

Г. Вкладиш.

17. Для підвищення твердості поверхні сталевих деталей їх піддають:

А. Відпуску;

Б. Цементації;

В. Алітуванню;

Г. Меднінню.

18. Дозволяється чи ні заміна антифризу на дистильовану воду в системи охолодження автомобіля?:

А. Не дозволяється;

Б. Дозволяється без обмежень;

В. Дозволяється тільки літом;

Г. Дозволяється тільки взимку.

19. Цементація – це насичення поверхневого шару сталевої деталі:

А. Вуглецем;

Б. Хромом;

В. Кремнієм ;

Г. Цементом.

20. Каталітичний нейтралізатор розкладає токсичні відпрацьовані гази на нетоксичні компоненти. Каталізатором в них служить:

А. Золото;

Б. Срібло;

В. Платина;

Г. Каліфорній.

21. В маркуванні акумуляторної батареї 6СТ-55П цифри 55 показують:

А. Напругу акумулятора в вольтах;

Б. Ємність батареї в ампер-годинах;

В. Кількість електроліту в батареї;

Г. Вагу батареї (5,5 кг).

22. В маркуванні акумуляторної батареї 6СТ-55П літери СТ показують, що:

А. Батарея стандартного типу;

Б. Матеріал акумуляторної батареї – Сталь;

В. Пластини акумулятора виготовлені зі Сталі;

Г. Пластини акумулятора виготовлені з суміші Свинцю і Торію.

23. Якого типу рульового механізму не існує:

А. Черв’ячні;

Б. Гвинтові;

В. Шестеренчасті;

Г. Ланцюгові.

24. Якщо зчеплення автомобіля пробуксовує, то причина цього:

А. Замаслення дисків зчеплення;

Б. Зношення фрикційних накладок веденого диска;

В. Ослаблення силових пружин;

Г. Вірні усі вищеперераховані причини.

25. Шруси (шарніри рівних кутових швидкостей) служать :

А. Для передачі крутного моменту на півосі передньоприводного автомобіля;

Б. Для передачі крутного моменту на півосі задньоприводного автомобіля;

В. Для плавного рушання автомобіля з місця;

Г. Для короткочасного роз’єднання двигуна від трансмісії .

26. Економайзер – це пристрій , якій призначений:

А. Для збагачення паливної суміші при повному навантаженні двигуна;

Б. Для регулювання температури охолоджувальної рідини;

В. Для регулювання рівня палива в карбюраторі;

Г. Для вимірювання рівня мастила в двигуні.

27. Синхронізатори коробки передач виготовляють з бронзи. Бронза – це:

А. Сплав міді з цинком;

Б. Сплав міді з нікелем;

В. Сплав міді з оловом;

Г. Сплав міді з залізом.

28. Мінімальна глибина протектора колеса легкового автомобіля не повинна бути менш , ніж:

А. 2, 5 мм;

Б. 1,6 мм;

В. 1, 0 мм;

Г. 0, 6 мм.

29. У задньому мосту можуть застосовуватися чотири типи зубчастих передач. З них самий низький ККД мають :

А. Циліндричні;

Б. Конічні;

В. Черв’ячні;

Г. Гіпоїдні.

30. Для передавання крутного моменту від коробки передач до головної передачі служить:

А. Зчеплення;

Б. Диференціал;

В. Карданна передача;

Г. Маховик.

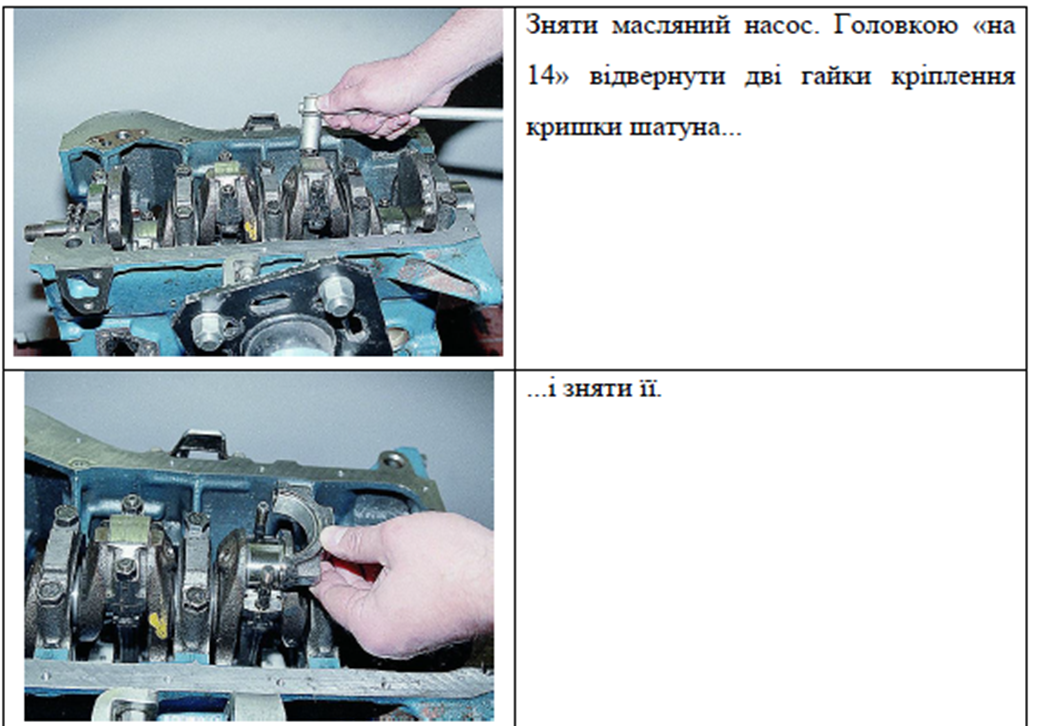

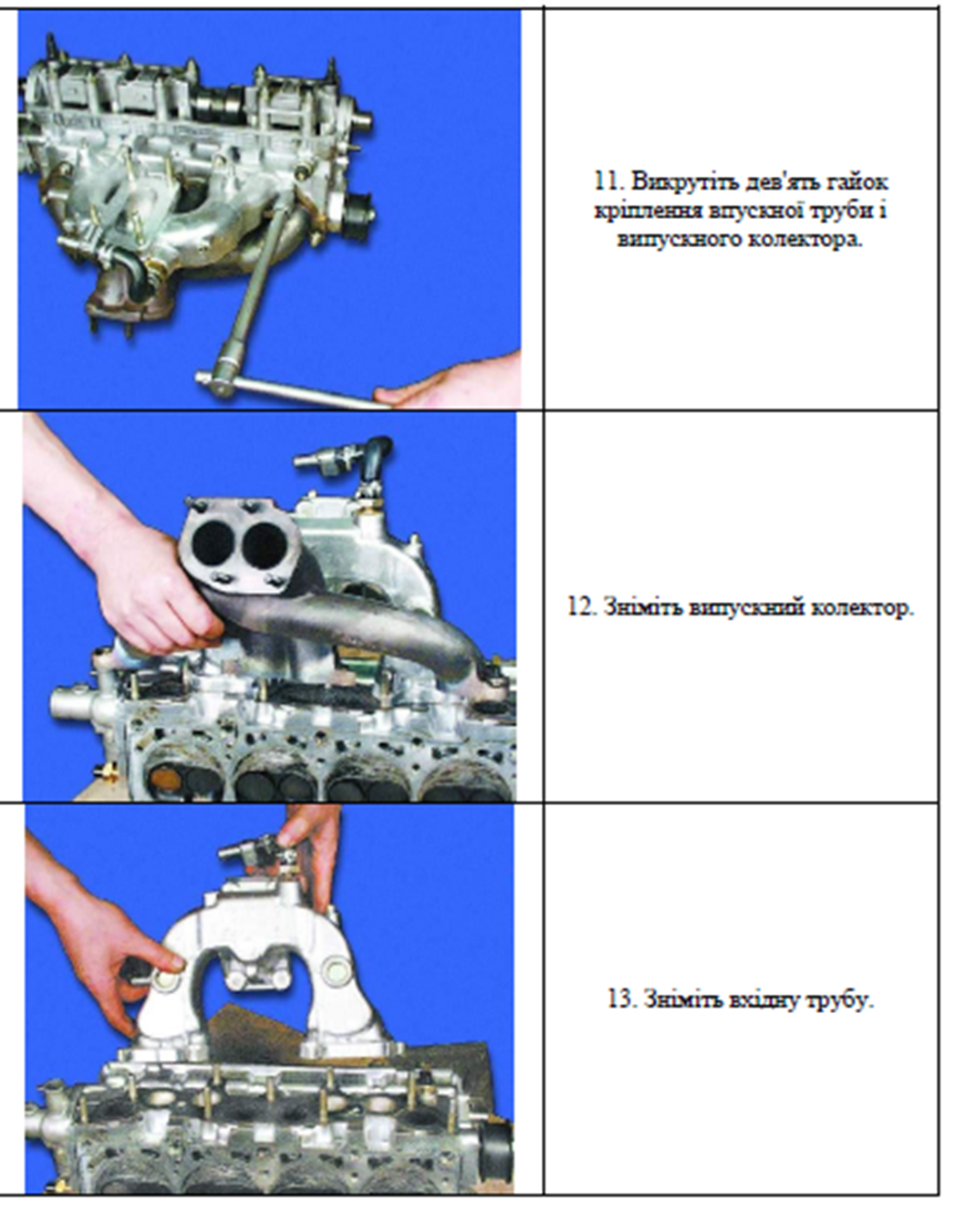

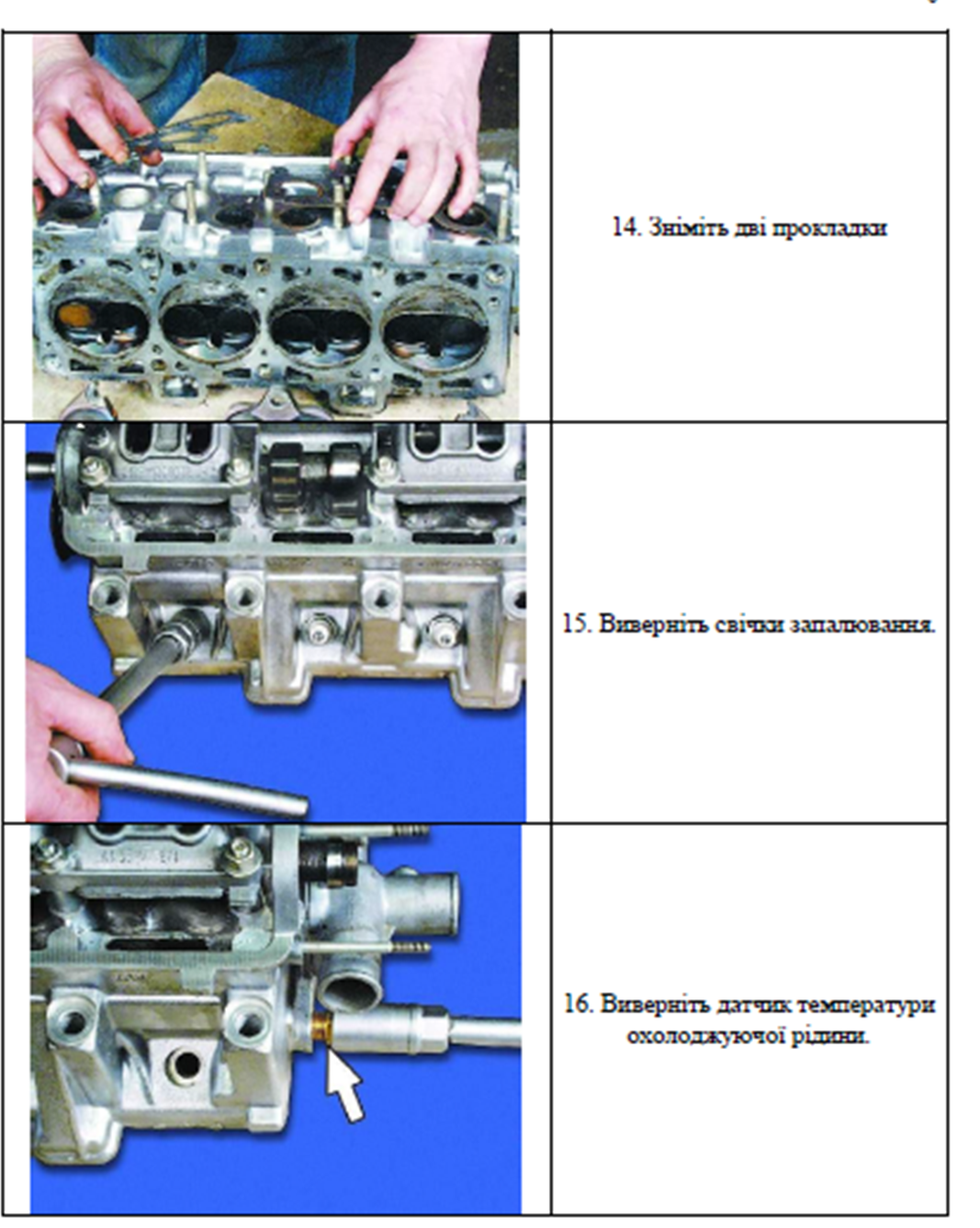

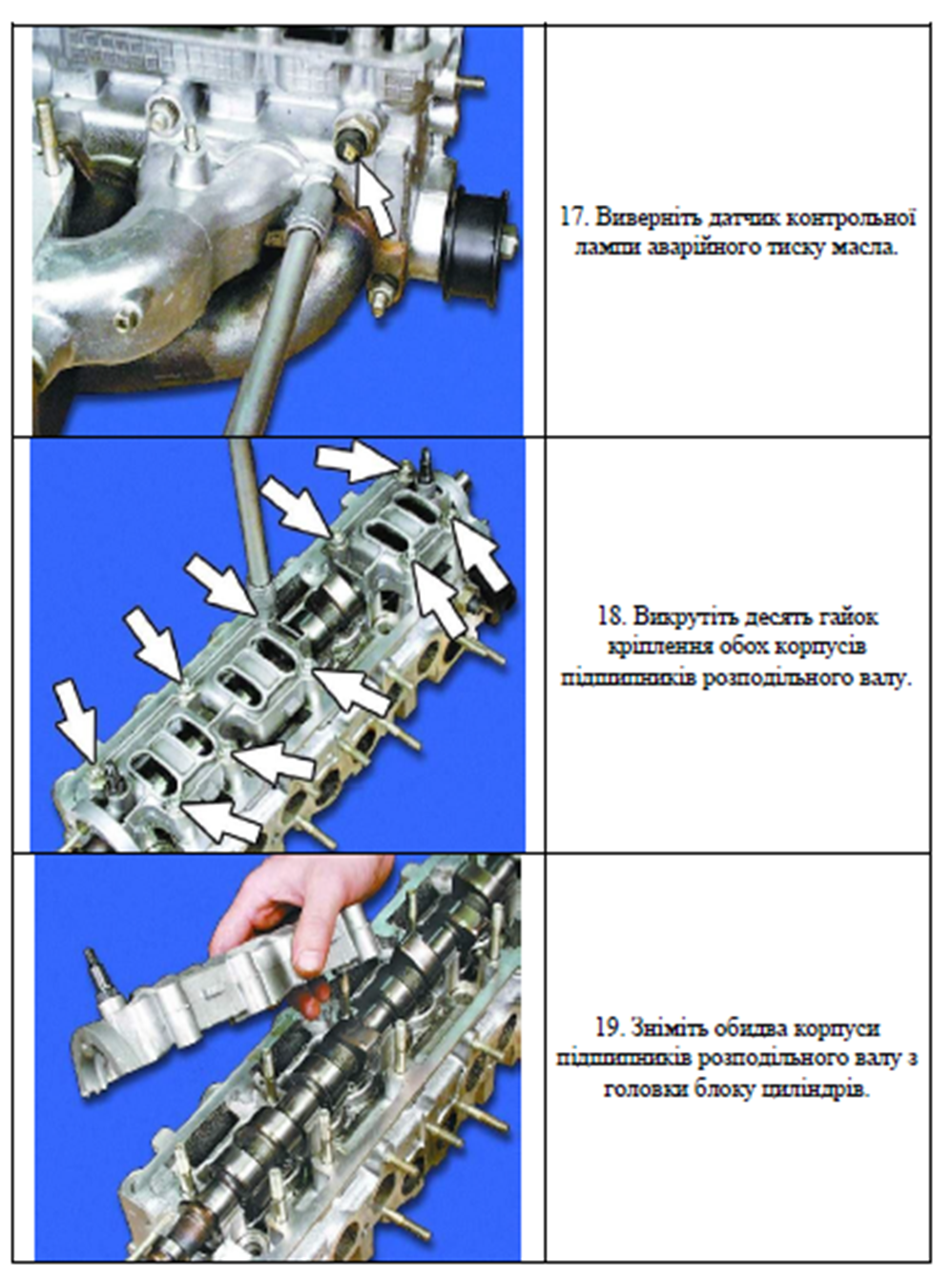

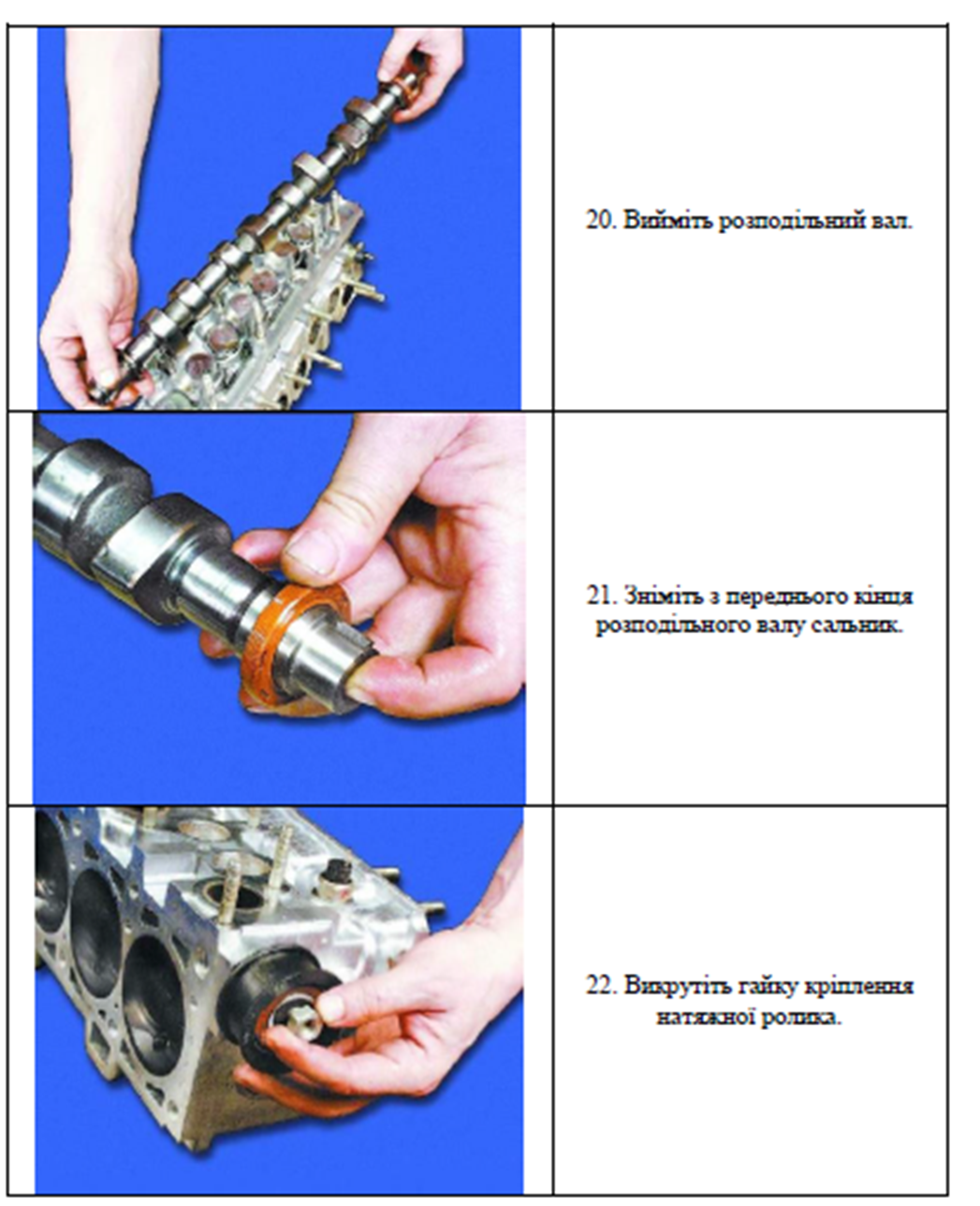

Тема 3. Розбирання, мийка, знежирювання і сортування деталей.

Зовнішнє очищення і миття автомобіля Перед початком зовнішнього очищення і миття з автомобіля необхідно зняти електричні прилади, акумулятори, гумові і інші деталі, які можуть бути пошкоджені миючими розчинами. Вибір способу очищення залежить від ступеня забрудненості автомобіля і виду забруднень. Крупні грудки бруду і товсті шари пилу, просочені нафтопродуктами, смолянисті і інші забруднення знімають звичайно вручну за допомогою скребків. Зовні автомобілі миють за допомогою насосів низького (0,3...0,4 МП) тиску, пересувних струменевих установок ГАРО високого тиску або пароводоструменевої установки типу ОМ-3360. На авторемонтних заводах зовнішнє миття також здійснюють за допомогою мийних камер типу ОМ-1438, ОМ-7459 і ін. Автомобіль миють в розбирально-мийних цехах (на великих заводах) або на майданчиках, які розташовані ближче до ділянки розбирання. Одночасно з очищенням необхідно пропарити і промити порожнини систем мащення і охолодження. Агрегати (вузли), що поступають в ремонт окремо від автомобілів, миють за допомогою струменевих камерних установок тупикового і прохідного типу: ОМ-691, ОМ-947, АКТБ-М116, ОМ-1418 і ін. Для зовнішнього миття використовують 10 %-й розчин каустичної соди, а також розчини синтетичних речовин: МЛ-51, «Тракторина», «Аерола» і ін. При мийці необхідно дотримуватися правила охорони праці, які встановлені для робіт з хімічно активними речовинами.

Загальна послідовність розбирання автомобіля. Розбирають автомобіль, як правило, спочатку на агрегати і вузли, а потім їх – на деталі. Розбирання виконують в розбирально-мийному відділенні або цеху відповідно до технологічних карт, в яких вказується послідовність розбирання автомобіля (агрегату), використане устаткування, інструмент і пристосування, а також технічні умови виконання розбиральних операцій. Процес розбирання починають із зняття тих агрегатів і вузлів, які перешкоджають демонтажу інших елементів автомобіля: робочих органів, кабін, капотів, огорож, паливних баків і т.п. Потім знімають механізми керування, силової передачі, двигун; в останню чергу від'єднують агрегати ходової частини. Спеціальні агрегати і вузли (двигун, прилади паливної апаратури і ін.) без розбирання відправляють на відповідні дільниці, де їх ремонтують. Після зняття з автомобіля габаритних вузлів їх встановлюють на спеціальні стелажі, транспортери, візки і доставляють до місця розбирання. Деталі, які легко ушкоджуються рекомендується упаковувати в тару, а метизи укладати у ванну або барабан для промивки. При розбиранні не рекомендується обезличувати деталі, що працюють в одному комплекті або сполученні (маховик і колінчастий вал, блок циліндрів і кришки корінних підшипників, припрацьовані шестерні і т.д.). Для полегшення праці і підвищення її продуктивності при виконанні процесів розбирання широко застосовують підйомно-транспортні засоби: лебідки, кари, кран-балки, мостові крани, конвеєри, рольганги і ін.

. Особливості розбирання типових сполучень При розбиранні нарізних з'єднань слід мати на увазі, що для виконання цієї операції необхідно прикласти крутний момент в 1,5…2,5 рази більший, ніж був прикладений при складанні цього ж нового з'єднання, тому необхідно застосовувати електро- і пнемо-гайковерти, замість гайкових ключів. Це також сприяє підвищенню продуктивності розбирання. Для розбирання з гарантованим натягом використовують різні знімачі (універсальні і спеціальні). Наприклад, для випресування із посадочних місць підшипників кочення застосовують цанговий знімник. Для розбирання крупних вузлів використовують гвинтові і гідравлічні преси, а також спеціальні розбиральні стенди. Нерухомі нероз’ємні з’єднання розбирають тільки у випадку деформації з’єднаних деталей або при ушкодженні зварних швів. При ушкодженні клепкових з’єднань (ослаблення клепок) відрубують головки клепок, відновлюють отвори і ставлять нові клепки. При ушкодженні зварних швів вирубують шов, виправляють деталі, розфасовують місця з’єднань і зварюють знову. Для створення безпечних і нешкідливих умов праці необхідно правильно експлуатувати підйомно-транспортні засоби і робочий інструмент, слідкувати за їх справністю.

Технологія очищення й миття складальних одиниць і деталей

У багатьох випадках якість відновлення зношених деталей залежить від чистоти поверхні, яка відновлюється. Так, при зварюванні, металізації, електролітичному покритті міцність зчеплення металу, який наноситься, залежить від попередньої підготовки поверхні деталі, у тому числі від повноти видалення з поверхні технологічних забруднень. Якість очищення впливає на продуктивність праці ремонтних робітників, визначає рівень культури виробничого процесу ремонту автомобілів. Основними забруднювачами деталей є: нагар, накип, смолянисто-масляні відкладення, асфальтно-бітумні залишки і ін. Видалення цих забруднювачів – складний фізико-хімічний процес, який пов'язаний з властивостями молекулярно-механічного зчеплення. При високій температурі в'язкість відкладень зменшується, вони розм'якшуються і, отже, більш легко відшаровуються від поверхні деталі. Хімічно активні речовини (луги і ін.), адсорбуючи на поверхні забруднень, розпушують їх, знижують поверхневий натяг масляних плівок. Механічна дія струменя миючого розчину інтенсифікує процес відшаровування і зняття плівки забруднення. Ультразвук, вібрації і інші фізико-механічні процеси сприяють розриву адсорбційно-молекулярних зв'язків між частками відкладень і поверхнею металу деталі. Найбільш ефективна для зняття забруднень комплексна дія декількох факторів. Найбільш поширений миючий засіб в ремонтному виробництві – розчин каустичної соди, який проте, має високу токсичність та не може застосовуватися для очищення і миття деталей з алюмінію і його сплавів. Алюміній (як амфотерний метал) реагує з лугами з утворенням розчинної солі – алюмінату натрію, тому для знежирення деталей з алюмінію і алюмінієвих сплавів використовують розчини на основі кальцинованої соди (10...15 г/л). В даний час в ремонтному виробництві широке розповсюдження знайшли синтетичні багатокомпонентні миючі засоби МЛ-51, МЛ-52, а також «Тракторин», «Лабомід», «Аерол» і ін. Препарати МЛ-51, МЛ-52 це суміш поверхнево-активних речовин з електролітами (натрієвими розчинними солями фосфорної і кремнієвої кислот). Миюча здатність розчинів на основі цих препаратів в 2-3 рази вища, ніж у каустичної соди. Миючий засіб випускається у вигляді порошку або гранул білого і ясно-жовтого кольору. Він має високу емульгуючу здатність і тому дозволяє багатократне використовування миючих розчинів. Високою миючою здатністю володіють синтетичні препарати «Аерол» і «Лабомід». Вони не викликають корозії металу, мають високу миючу здатність. Недолік цих препаратів – підвищене піноутворення. Для пінопогашення використовують дизельне паливо, яке додають в розчин у кількості 10...15 г/л. В даний час розроблені також інші технічні миючі препарати.

Технологічні способи видалення забруднень Виварюють деталі в стаціонарних виварювальних ваннах лужними розчинами або синтетичними препаратами при температурі 80 °С. При виварюванні забруднення видаляються за рахунок теплової і адсорбційно-хімічної дії миючого розчину. Деталі виварюються протягом 2...4 год. Переваги способу: простота, можливість застосування сильнодіючих концентрованих миючих розчинів. Струменева мийка полягає в механічній, хімічній і термічній дії струменя миючого розчину на забруднену поверхню в мийних машинах. Вібраційне миття здійснюється, як правило, в машинах закритого типу. Виникаючий під дією вібрації турбулентний рух рідини інтенсифікує відшарування забруднень. Електромагнітний або механічний вібратор створює коливання частотою 20 Гц і амплітудою 2...20 мм. Продуктивність вібраційної мийки в 1…2 рази вища струменевої. При віброабразивній мийці (очищенні) деталі поміщаються в абразивне середовище і піддаються інтенсивним коливанням. Розроблена і використовується установка ОМ-3025 для очищення дрібних деталей від нагару. При пневмомеханічному очищенні деталей в спеціальних установках поверхня деталі обдувається стисненим повітрям (р = 0,5...0,6 МПа) з кісточковою крошкою (з кісточок абрикоси), металічним дробом або капроновими гранулами ∅0,5...0,8 мм.

Для зняття старої фарби і нагару ефективно застосовувати піскоструминну обробку дрібним кварцовим піском. Ультразвукова мийка відбувається під дією кавітації рідини, що супроводжується гідравлічними ударами великої потужності. Ультразвукові коливання миючої рідини створюються за допомогою генераторів типу УЗГ-10 і магнітострикційних перетворювачів ПМС. Деталі, що очищуються, завантажують у ванну на рамках (підвісках), що покращує розповсюдження ультразвукових хвиль на забруднену поверхню. Ультразвукове очищення досить продуктивне; його тривалість – 2...5 хв. Застосування ультразвуку ефективне для очищення деталей від нагару. Електрохімічне миття і знежирення деталей частіше за все здійснюються в електролітичних ваннах. Деталь, що очищається, навішується на катод; як електроліт використовується розчин на основі каустичної соди. Протікає слабка електрохімічна реакція, що супроводжується інтенсивними виділеннями пухирців водню, який сприяє зняттю відкладень з поверхні деталі. Існують і інші методи очищення і миття деталей. Зокрема, стару фарбу в практиці ремонтного виробництва ефективно видаляють хімічним шляхом – за допомогою змивів. Синтетичні емалі знімають змивом АФТ-1, нітроемалі – змивом СД. Змиваючі препарати наносять на поверхню пульверизатором або волосяною кісточкою; через 15...20 хв. фарба спучується і легко видаляється.

Дефектація спряжень і деталей та їх комплектування

Дефектація – це процес виявлення технічного стану деталей шляхом порівняння фактичних показників з даними технічної документації (ТУ, робочим кресленням деталі і т. д.). За допомогою дефектації виявляють можливість наступного використання деталей у вузлах без відновлення, з відновленням або встановлюють її непридатність для подальшої роботи, тобто вибраковують. Технічні умови на дефектацію складають на підставі аналізу умов роботи деталі, її фізико-механічних властивостей та інших показників. В технологічних картах на дефектацію вказують основні відомості про деталь, її матеріал, термічну обробку, а також можливі дефекти, способи їх виявлення, номінальні і граничні розміри і т.д. При дефектації деталі сортують на п'ять груп з маркуванням їх фарбою відповідного кольору: 1) придатні – зеленою; 2) придатні тільки в сполученнях з новими і відремонтованими до номінальних розмірів деталями – жовтою; 3) підлягаючі відновленню на даному підприємстві – білою; 4) підлягаючі відновленню на спеціалізованих підприємствах – синьою; 5) непридатні (вибраковані) – червоною. Після сортування придатні деталі відправляють у відділення комплектації, непридатні – на склад металобрухту або використовують як матеріал для виготовлення інших деталей. Деталі, що підлягають відновленню, транспортують на склад ДЧР (деталей, які чекають ремонту). Громіздкі деталі (рами, кабіни, картери задніх мостів, і т.п.) контролюють безпосередньо на робочих місцях. Причинами вибракування деталей може бути граничний і аварійний знос, при появі яких подальша експлуатація деталей стає неможливою. . Основні способи дефектації деталей Зовнішній огляд застосовується для візуального визначення технічного стану всіх деталей і вузлів та виявлення таких явних дефектів, як поломки, викрошування, тріщини, погнутість, пошкодження різі, пробоїни і т.д. Обстукування призначене для визначення стану нерухомих з'єднань. Цим способом виявляють ослаблення посадок заклепок, шпильок, штифтів, втулок, кілець, наявність тріщин в корпусних деталях. При легкому простукуванні всі деталі з щільними і нерухомими посадками видають дзвінкий, металевий звук, а у разі тріщин або послабленої посадки – глухий. Знос деталей визначають за допомогою різних способів вимірювання універсальними і спеціальними вимірювальними засобами. Вибір засобів і методів вимірювань залежить від точності визначення розмірів, конструктивних особливостей деталей, частоти вимірювань (тобто типу виробництва). Необхідно прагнути по можливості застосовувати прості методи і засоби вимірювань. Приховані (неявні) дефекти деталей визначають за допомогою фізичних методів: магнітної, люмінесцентної, ультразвукової дефектоскопії, а також гідравлічним і пневматичним випробуваннями. Цими методами виявляють приховані тріщини, раковини у валах, металоконструкціях і ін. Магнітна дефектоскопія заснована на появі магнітного поля розсіяння при проходженні магнітного потоку через дефект. В цьому випадку дефект порушує суцільність металу, внаслідок чого змінюється його магнітна проникність. Магнітна дефектоскопія застосовується для феромагнітних матеріалів. Деталь посипають феромагнітним порошком (відсортованим металевим шліфувальним пилом) або суспензією, приготованою з трансформаторного масла (40 %), гасу (60 % об'єму суміші) з додаванням 50 г/л магнітного порошку. Під дією магнітного поля розсіяння порошок або суспензія намагнічується і притягується до країв дефектної ділянки (як до полюсів магніту). На ремонтних підприємствах широке розповсюдження отримав універсальний магнітний дефектоскоп М-217. Люмінесцентна дефектоскопія заснована на здатності деяких речовин (люмінофорів) поглинати променисту енергію і віддавати її у вигляді свічення при дії ультрафіолетового проміння. Цим способом виявляють приховані дефекти в деталях з чорних і кольорових металів і неметалічних матеріалів. Ультразвукова дефектоскопія заснована на здатності ультразвукових коливань розповсюджуватися в матеріалі на велику глибину у вигляді направлених пучків і відбиватися від дефектної ділянки внаслідок різкої зміни акустичного опору середовища. Рентгенівська дефектоскопія не знайшла широкого розповсюдження в ремонтному виробництві, оскільки променеві установки дорогі і для роботи з ними потрібне спеціальне навчання обслуговуючого персоналу. Гідравлічним методом виявляють тріщини в блоках, головках блоків циліндрів двигунів і інших корпусних деталях. При гідравлічному випробуванні деталь встановлюють на універсальний стенд, всі технологічні отвори закривають заглушками, насосом закачують у внутрішню порожнину воду під тиском 0,5 МПа. Постійність тиску протягом 5 хв. свідчить про відсутність тріщин. Пневматичним методом виявляють приховані тріщини в паливних баках, шинах, радіаторах і ін. У внутрішню порожнину деталі накачують повітря (0,1 МПа) і занурюють її у воду. Пухирці повітря вказують на наявність дефекту. У разі контролю крупних деталей (паливних баків) на поверхню останніх наносять мильний розчин. Спучування мильних пухирців вказує на ділянки пошкодження.

Особливості дефектації типових деталей

Вали вибраковуються за наявності тріщин, раковин, глибоких вибоїн на робочих поверхнях шийок. Тріщини і раковини валів виявляють зовнішнім оглядом і одним з методів дефектоскопії. Граничні розміри шийок валів визначають вимірюванням з необхідною точністю. Спотворення геометричної форми (конусність, овальність) шийок колінчастих валів вимірюють за допомогою мікрометра в двох взаємно перпендикулярних площинах (в площині кривошипів і перпендикулярній їй). Прогин колінчастих, розподільних і інших валів визначають в центрах токарного верстата або в призмах. При цьому щуп індикаторної головки встановлюють в крайній верхній точці А по середній корінній шийці колінчастого валу або середині валу. Потім легким рухом руки провертають вал в центрах; відхилення стрілки показує величину прогину валу.

Корпусні деталі контролюють на герметичність гідравлічним методом. Зноси отворів визначають нутромірами, пробками і іншими засобами. Різі контролюють новими болтами, різьбовими калібрами і зовнішнім оглядом. Знос циліндрів двигунів визначають за допомогою індикаторного нутроміра , вимірюючи діаметр в трьох поясах по висоті і в двох взаємно перпендикулярних напрямках. Згин і скрученість шатунів визначають на пристосуванні із строго вивіреними оправками. Відхилення стрілки верхнього індикатора показує прогин шатуна, а бічного - скрученість. Підшипники кочення оцінюють в основному за зовнішніми ознаками і результатами вимірювання осьового і радіального зазорів. При огляді виявляють плями корозії, виявляють стан бігових доріжок, кілець, кульок або роликів, сепараторів. При виявленні тріщин, раковин, надломів цих деталей підшипник вибраковують. Потім перевіряють легкість обертання підшипника від руки; заїдання і шуми при цьому недопустимі. Осьовий і радіальний зазори визначають на спеціальному пристосуванні. При контролі зубчатих коліс визначають знос зубів по товщині і довжині, викрошування цементованої або загартованої робочої поверхні, знос посадочного отвору, шпонкової канавки і шліців. Зуб по товщині вважається придатним, якщо між зовнішньою його поверхнею і шаблоном є зазор; за відсутності зазору зубчате колесо вибраковують. Знос зубів по довжині визначають штангенциркулем, штанген-зубоміром або граничним калібром. Ширину канавок шпонок і шліцьових западин виміряють шаблонами, а діаметральні розміри – скобами. Викришування (пітинг) робочої поверхні зубів встановлюють зовнішнім оглядом або за допомогою лупи п'ятикратного збільшення.

Технологія комплектування спряжень і вузлів

Комплектування – це відповідальна операція виробничого процесу ремонту автомобіля, під час якої підбирають сполучені деталі спряжень і вузлів. Від правильності підбору спряжень залежить точність складання вузлів і агрегатів, а також якість роботи готових автомобілів (агрегатів). Попереднє комплектування спряжень і вузлів значно підвищує продуктивність складальних процесів, знижує трудомісткість операцій по їх підгонці. Особливість ремонтного виробництва в тому, що спряження і вузли комплектуються з деталей трьох груп: з номінальними розмірами; з ремонтними розмірами; з розмірами, допустимими без ремонту (тобто з допустимим зносом). Тому дуже важливо правильно підібрати деталі, що спряжуються, з одних і тих же груп. При комплектуванні деталі, що спряжуються, підбирають по методу повної, групової взаємозамінності, а також по масі. Слід також відзначити, що спільно припрацьовані деталі, які працюють в одному комплекті, повинні бути спільно скомплектовані в ту ж пару, в якій вони працювали до розбирання (зубчаті пари, колінчасті вали і маховики і т.п.). Спочатку комплектують спряження і вузли, потім з них – агрегати. Підбір деталей даного вузла починають з основної деталі. Потім підбирають деталі, які спряжуються з нею. Допоміжні деталі (болти, гайки, прокладки, пружини і т.п.) підбирають для комплектованого вузла по типорозмірам і кількості згідно специфікації. При комплектуванні зубчатих пар визначають радіальне і торцеве биття. Першу операцію проводять таким чином. Зубчате колесо щільно насаджують на вал-оправку і встановлюють в центрах або призмах, між зубами в западини поміщають ролик, який вводять в контакт з ніжкою індикатора. Перекладаючи ролик через один-два зуба і провертаючи зубчате колесо, знаходять різницю показів індикатора (радіальне биття); воно повинне бути не більше 0,03...0,04 мм на 100 мм діаметра. Биття торця визначають, вводячи в контакт ніжку індикатора з торцем шестерні і провертаючи останню на 360°; воно не повинне перевищувати 0,06...0,08 мм на 100 мм діаметра. Підібрані вузли і комплекти укладають в тару і доставляють на місця складання.

Інструкційно-технологічна карта

розбирально-збиральних робіт

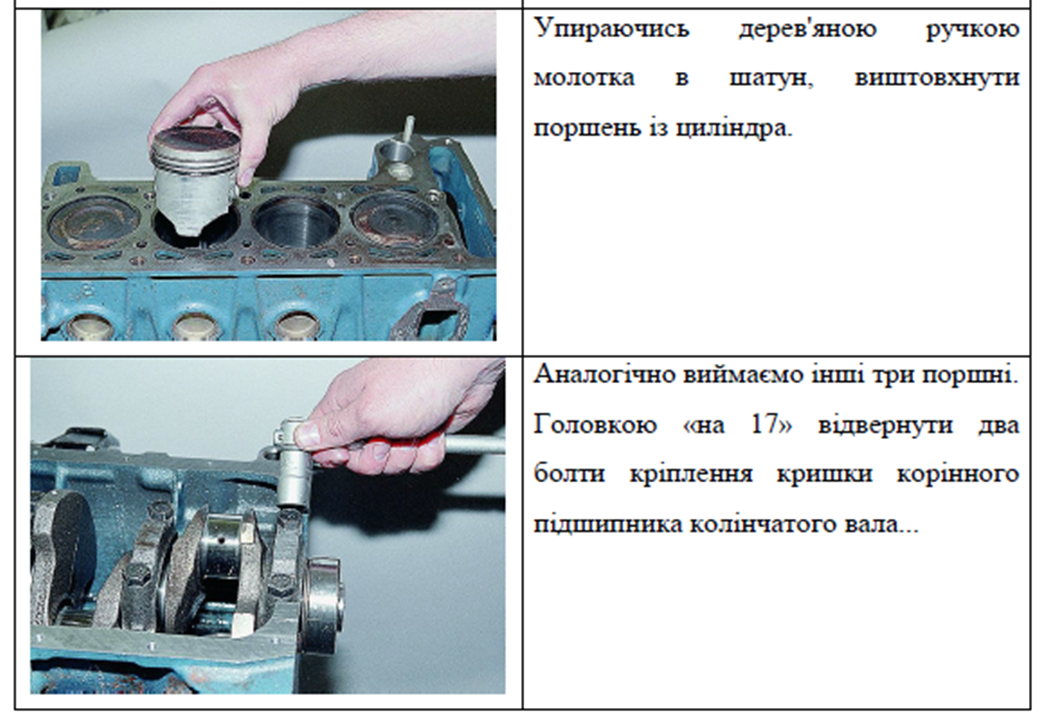

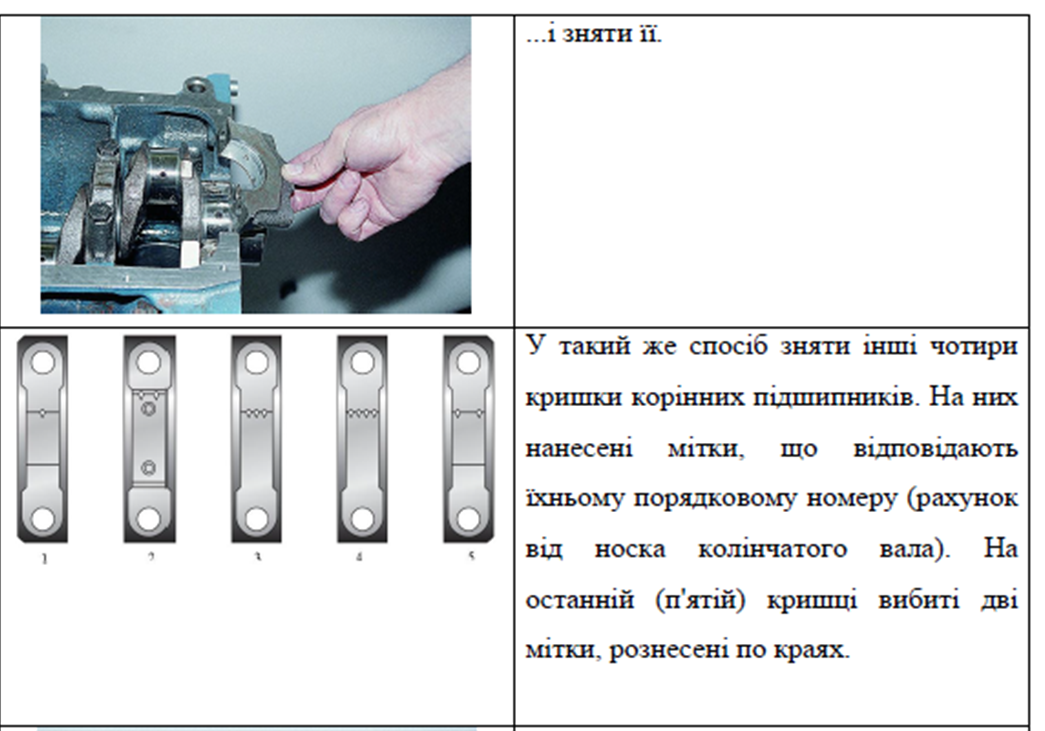

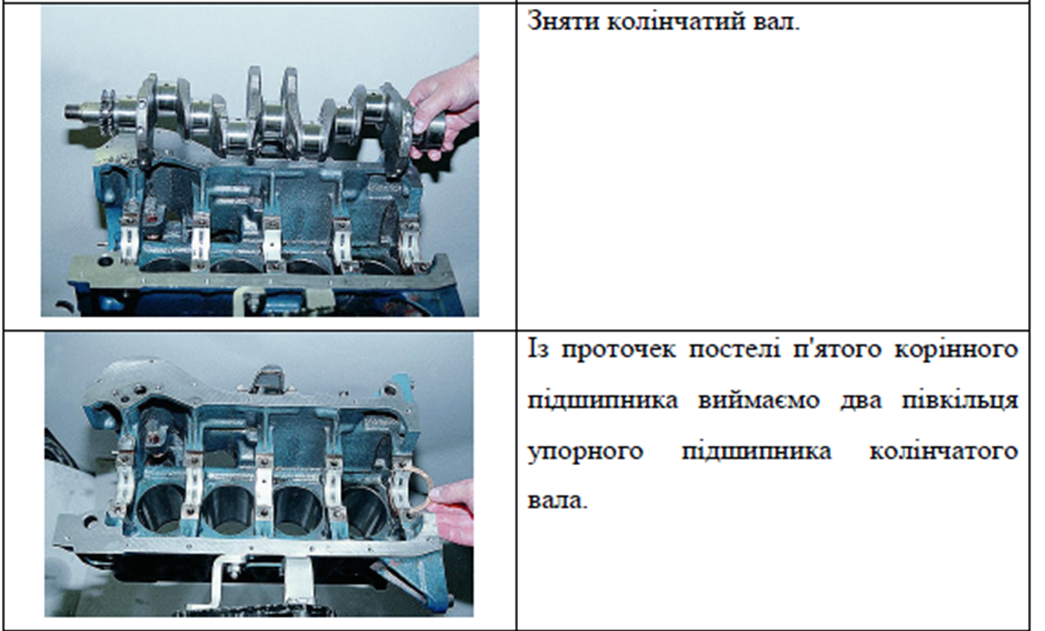

кривошипно-шатунного механізму

автомобіля

Кривошипно-шатунний механізм автомобіля

|

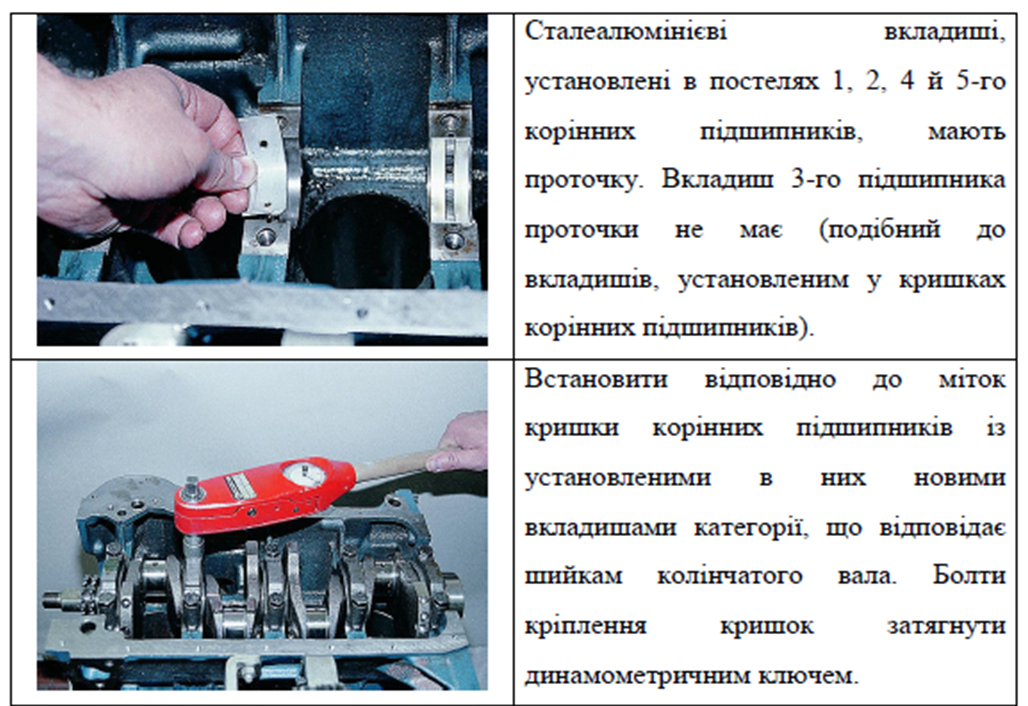

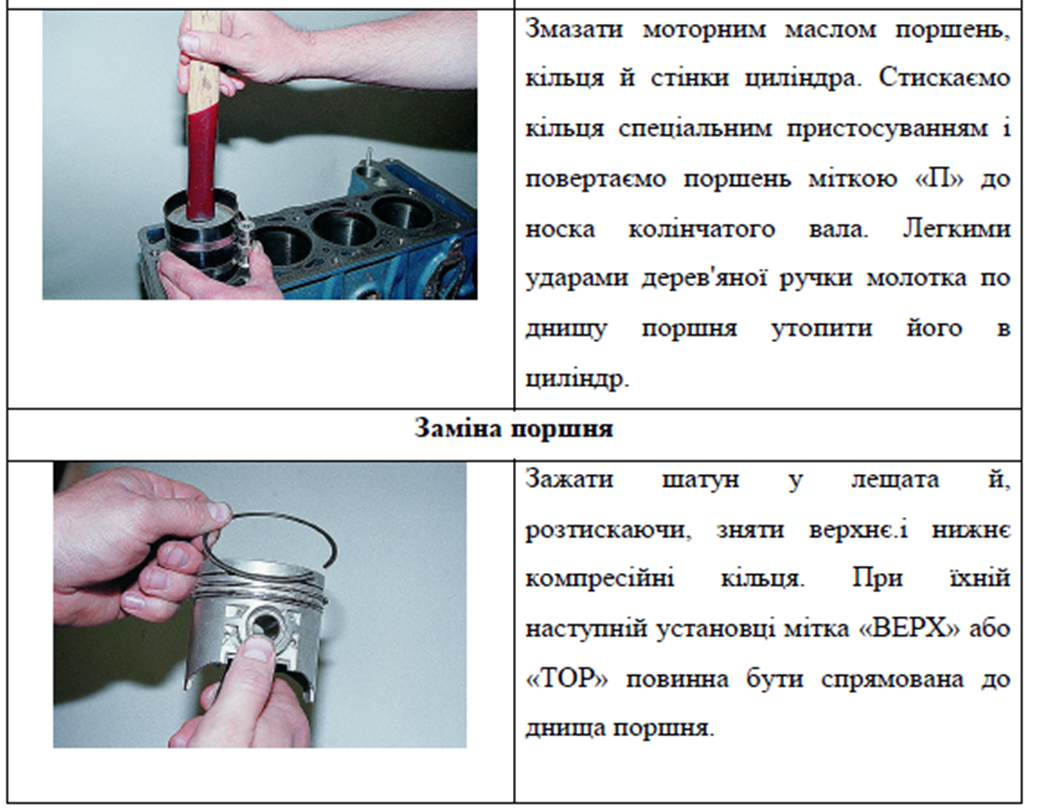

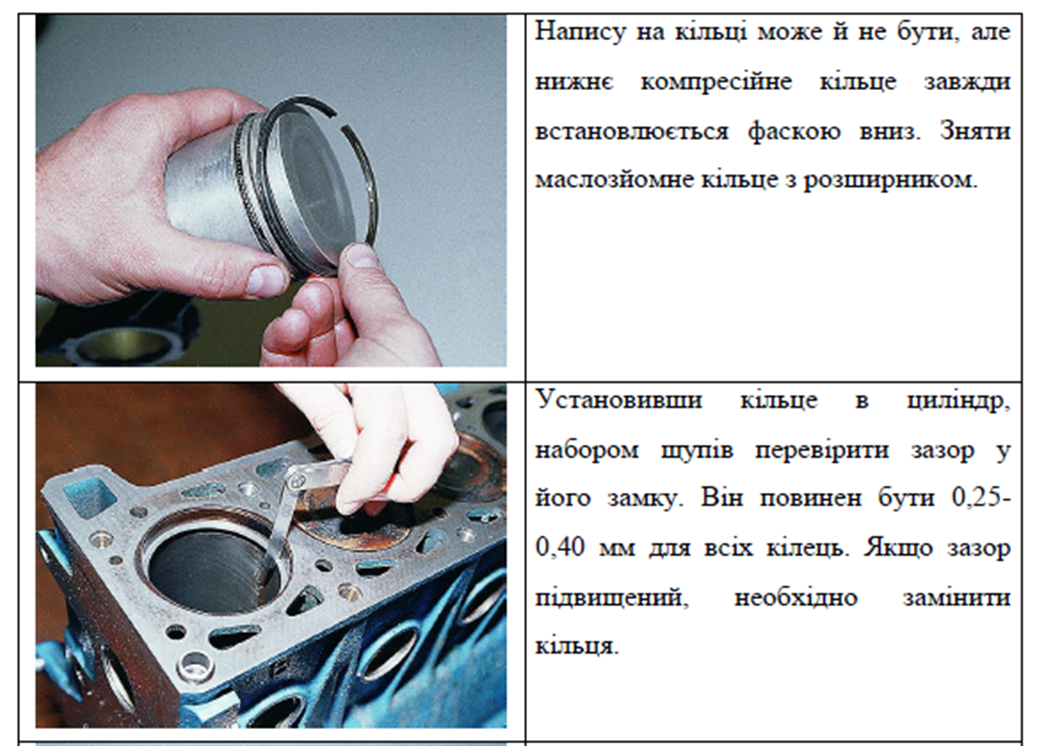

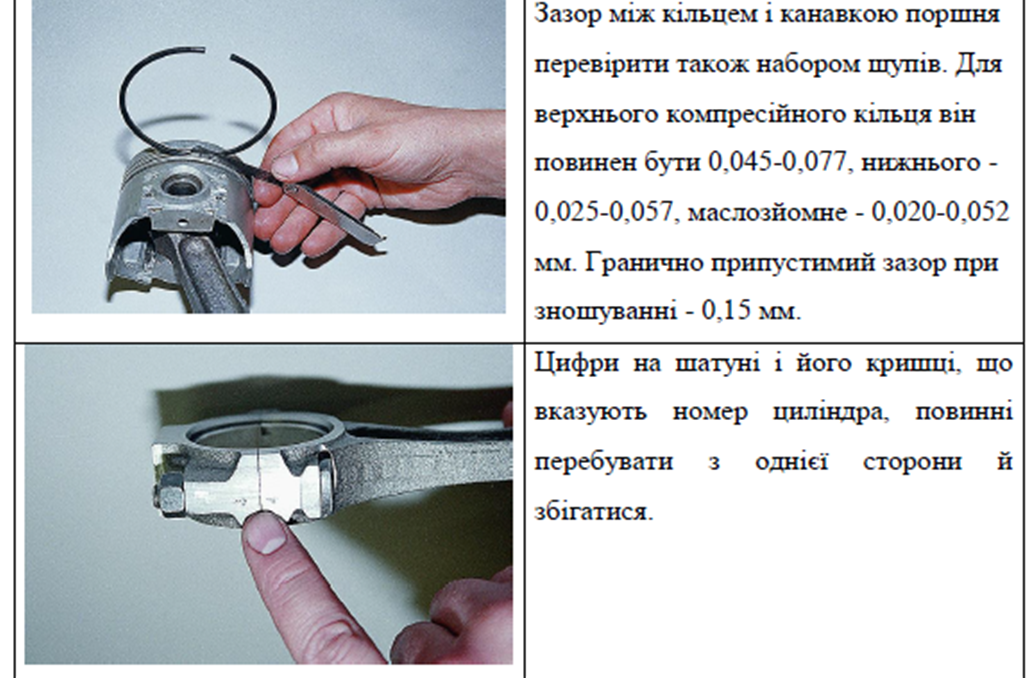

1 — колінчатий вал; 2 — вкладиш підшипника нижньої головки шатуна; 3 — поршневий палець; 4 — шатун; 5 — болт кришки шатуна; 6 - кришка нижньої головки шатуна; 7 — головка поршня; 8 — бобишка; 9 - лунки; 10 — маховик; 11 — підшипник провідного вала коробки передач; 12 — зубчастий вінець маховика; 13 — упорне півкільце; 14 — вкладиші перших, других, четвертих і п'ятого корінних підшипників; 15 - вкладиші третього (центрального) корінного підшипника; 16 - компресійні кільця; 17 - розширювальна пружина; 18 - маслозйомне кільце; А - противага; Б - шатунна шийка; В - корінна шийка

|

Тема 5.

Інструкційно-технологічна карта

розбирально-збиральних робіт

газорозподільчого механізму

автомобіля

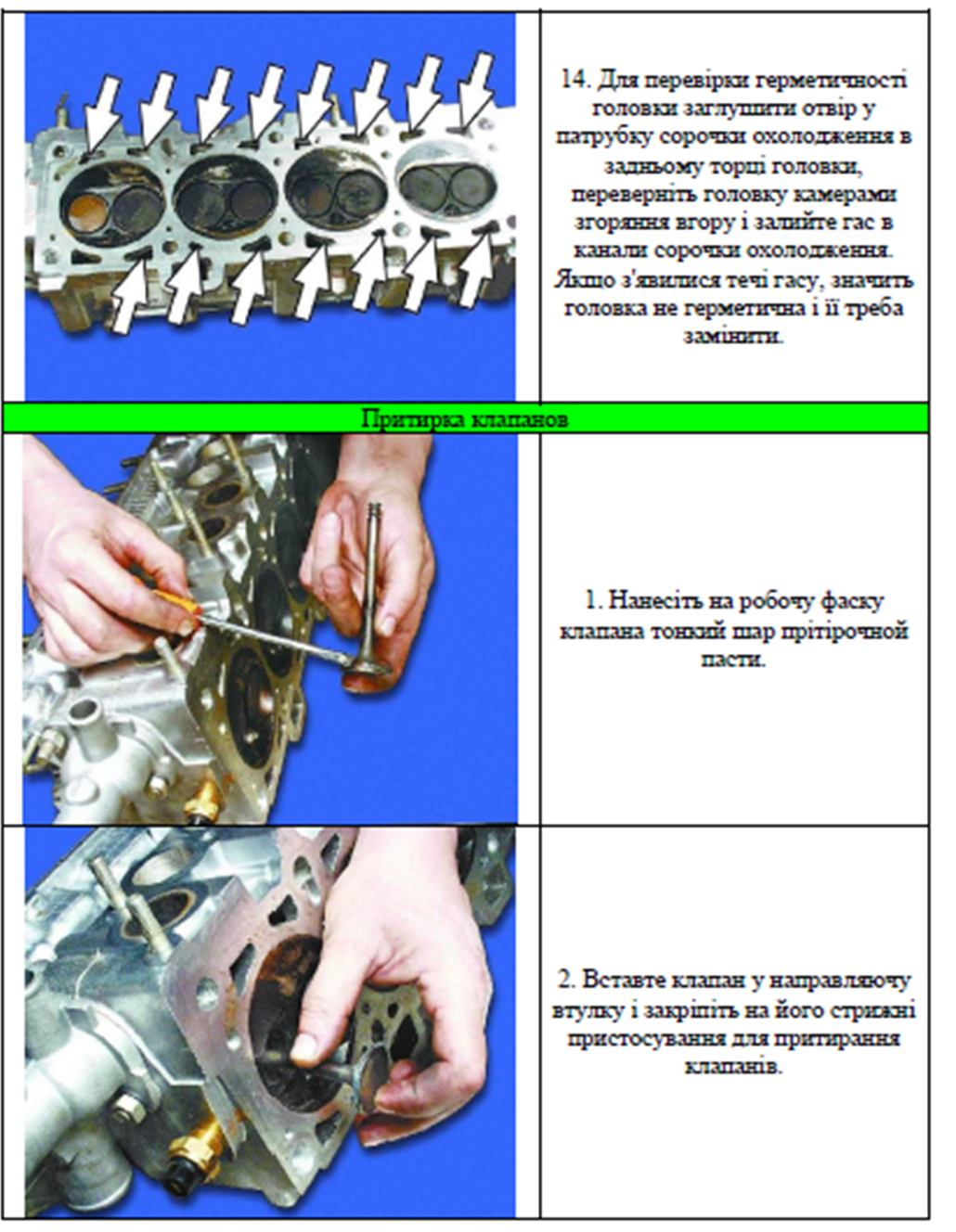

камерах згоряння, замініть голівку.

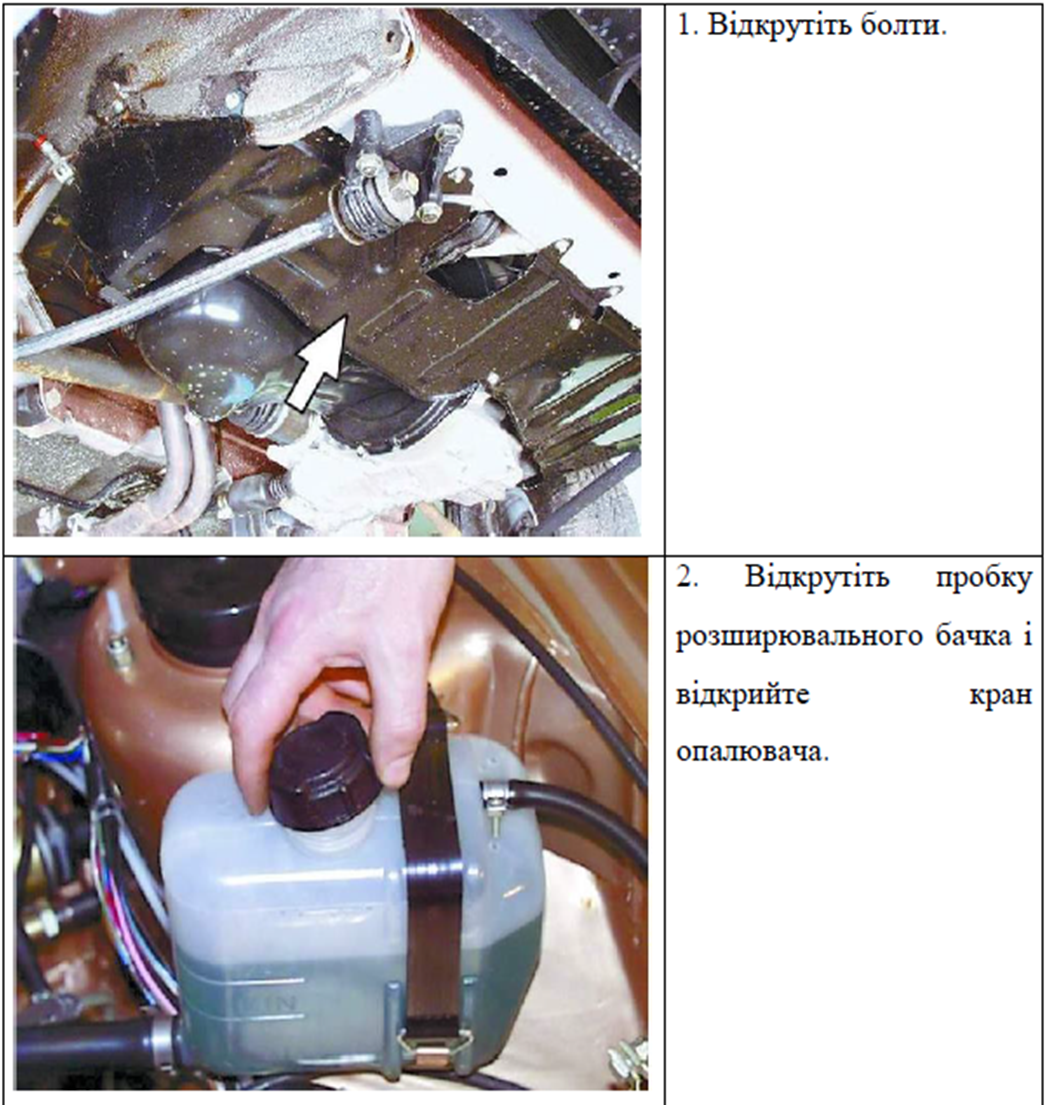

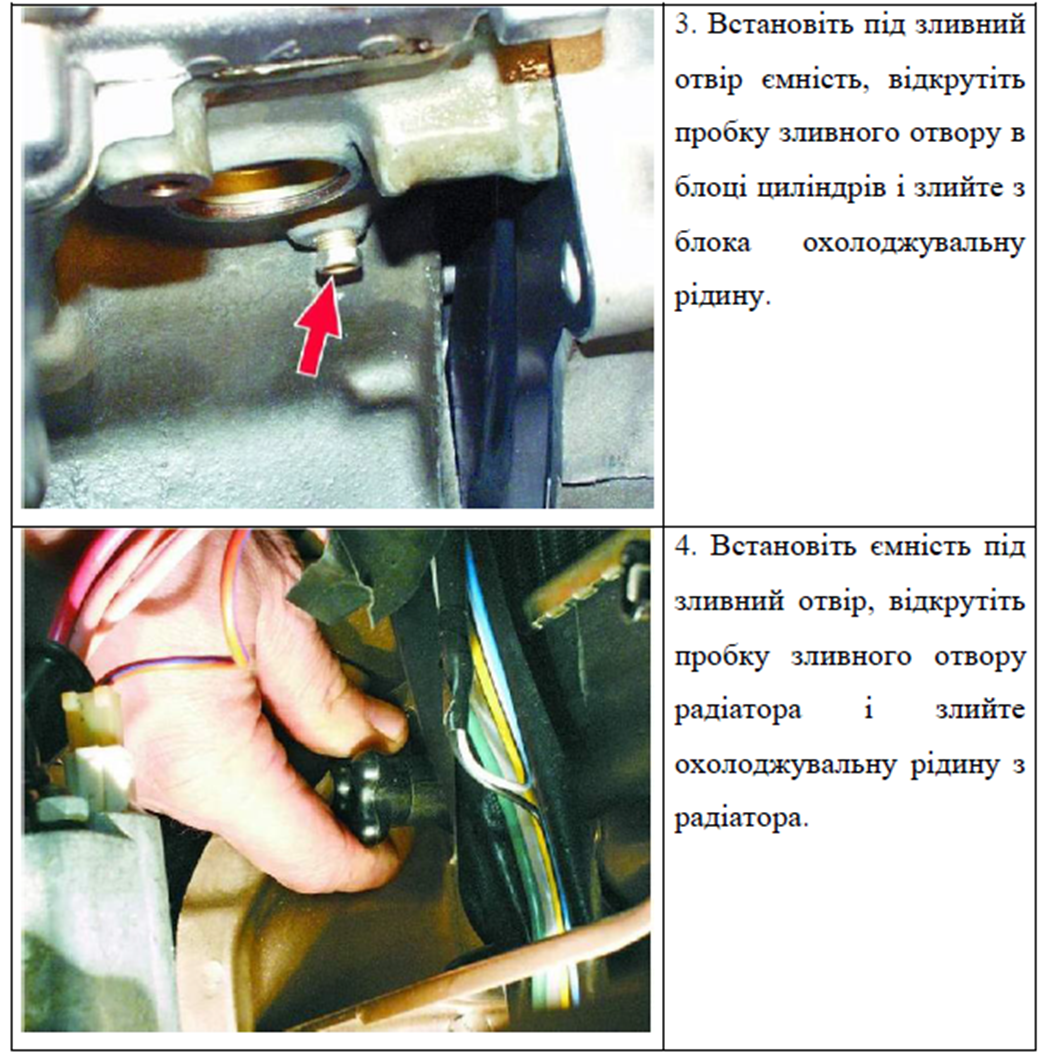

Тема №6

Інструкційно-технологічна карта

розбирально - збиральних робіт

системи охолодження

автомобіля

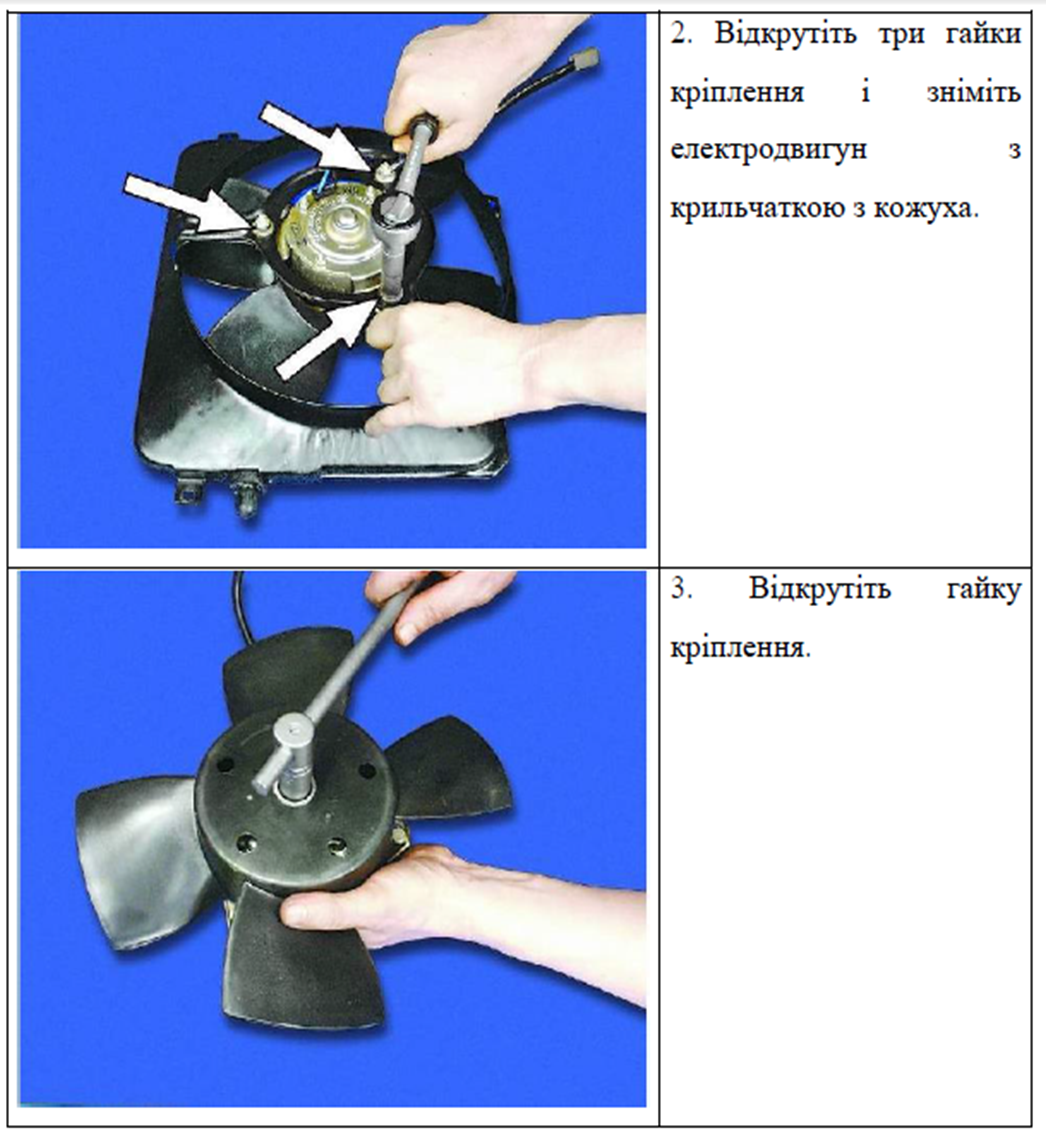

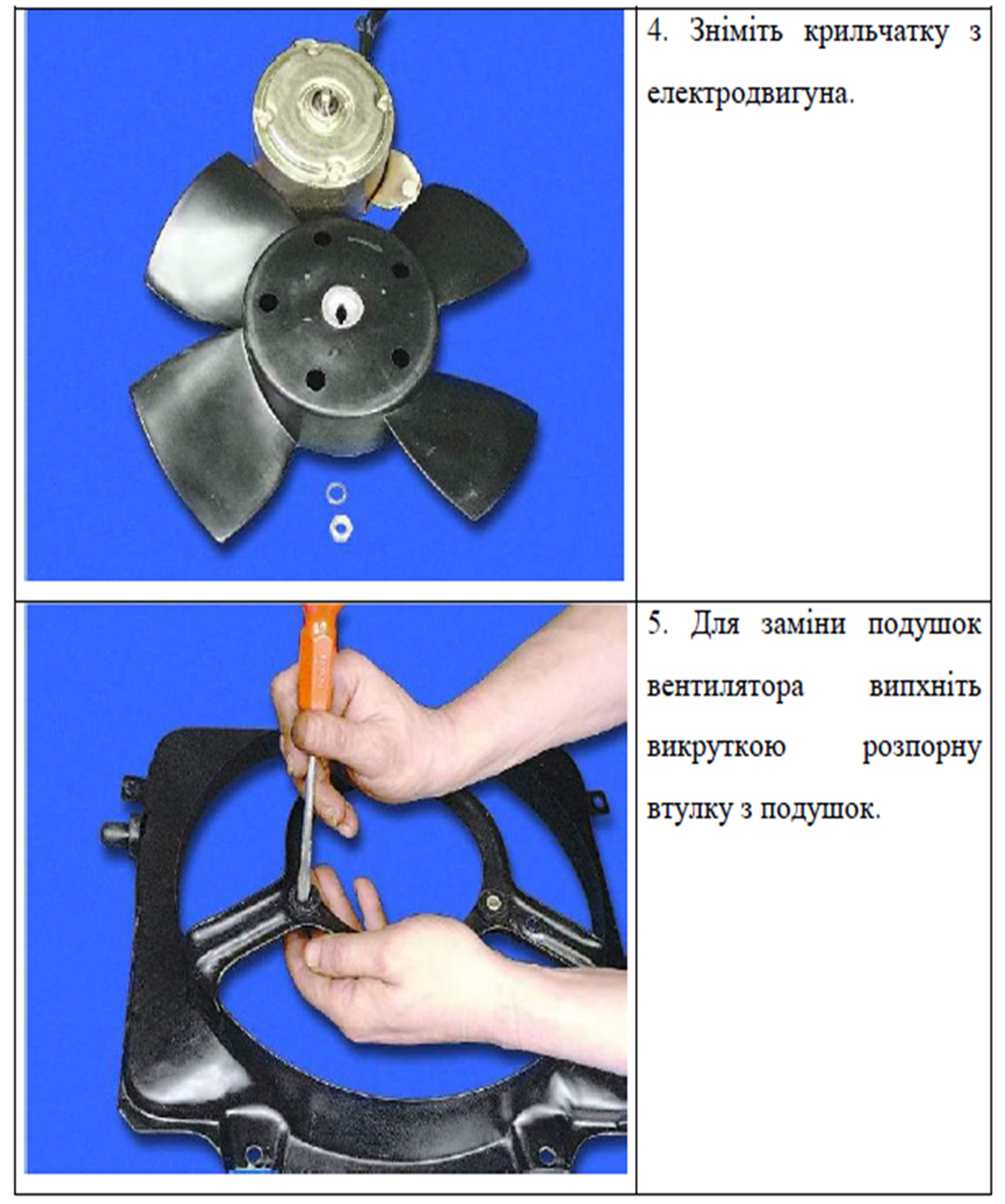

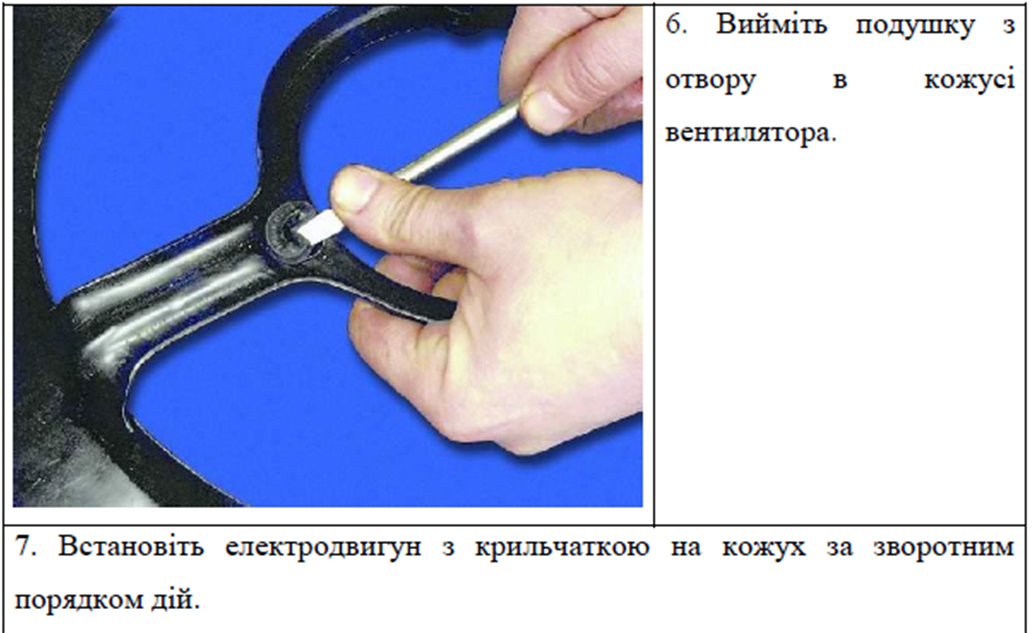

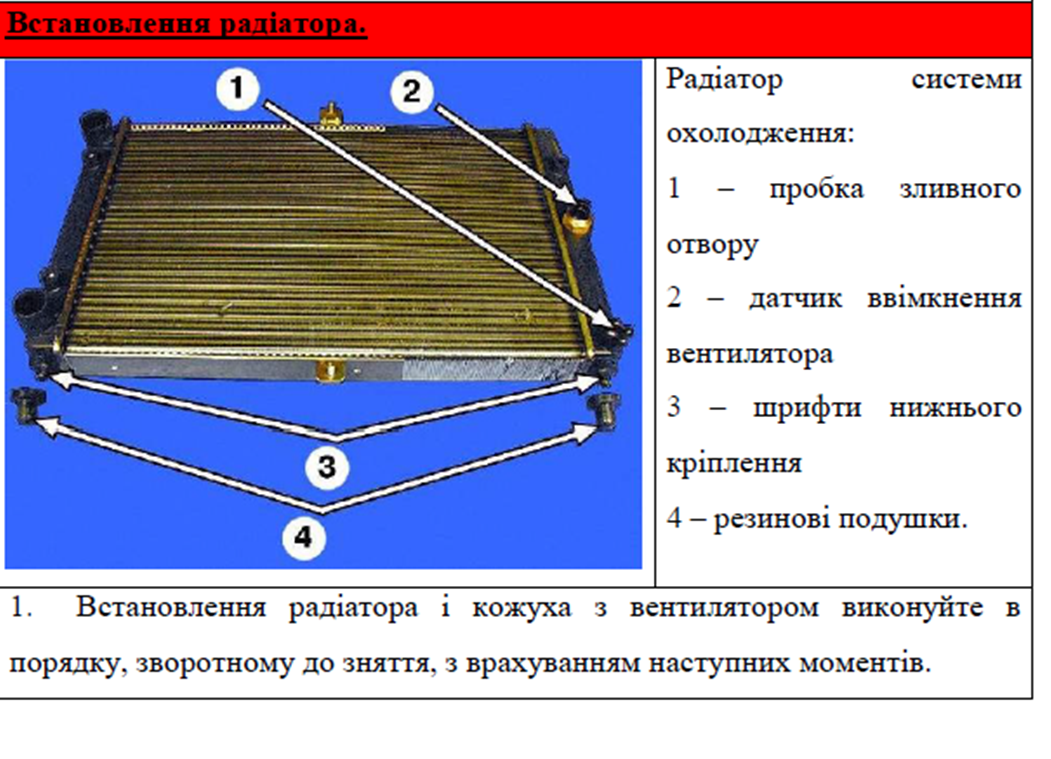

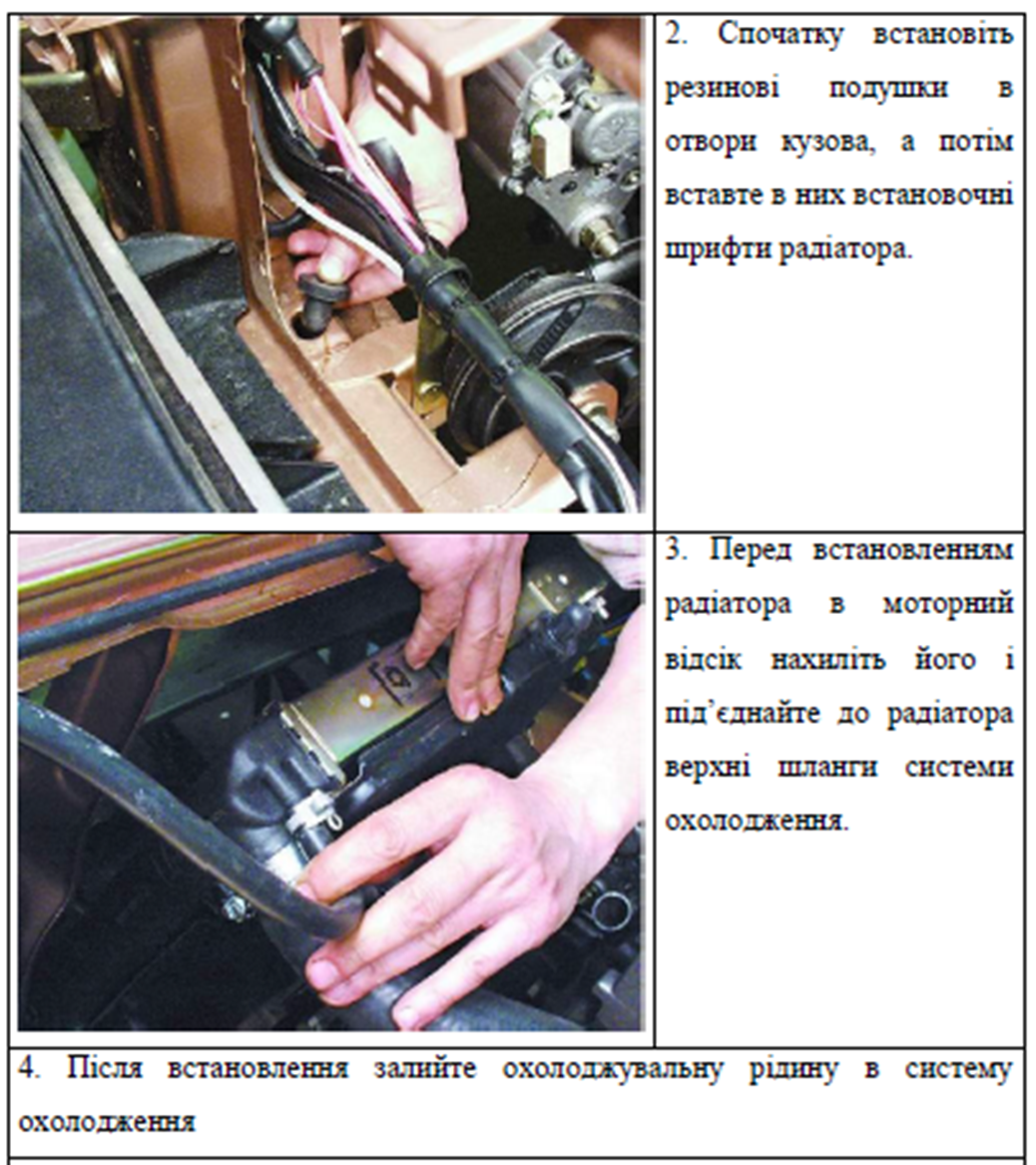

Система охолодження (вид зверху):

1 - радіатор

2 - пробка зливного отвору радіатора

3 - розширювальний бачок

4 - подводящий шланг радіатора

5 - відводящий шланг

6 - паровідводящий шланг (до розширювального бачка)

7 - кожух з вентилятором

Попередження

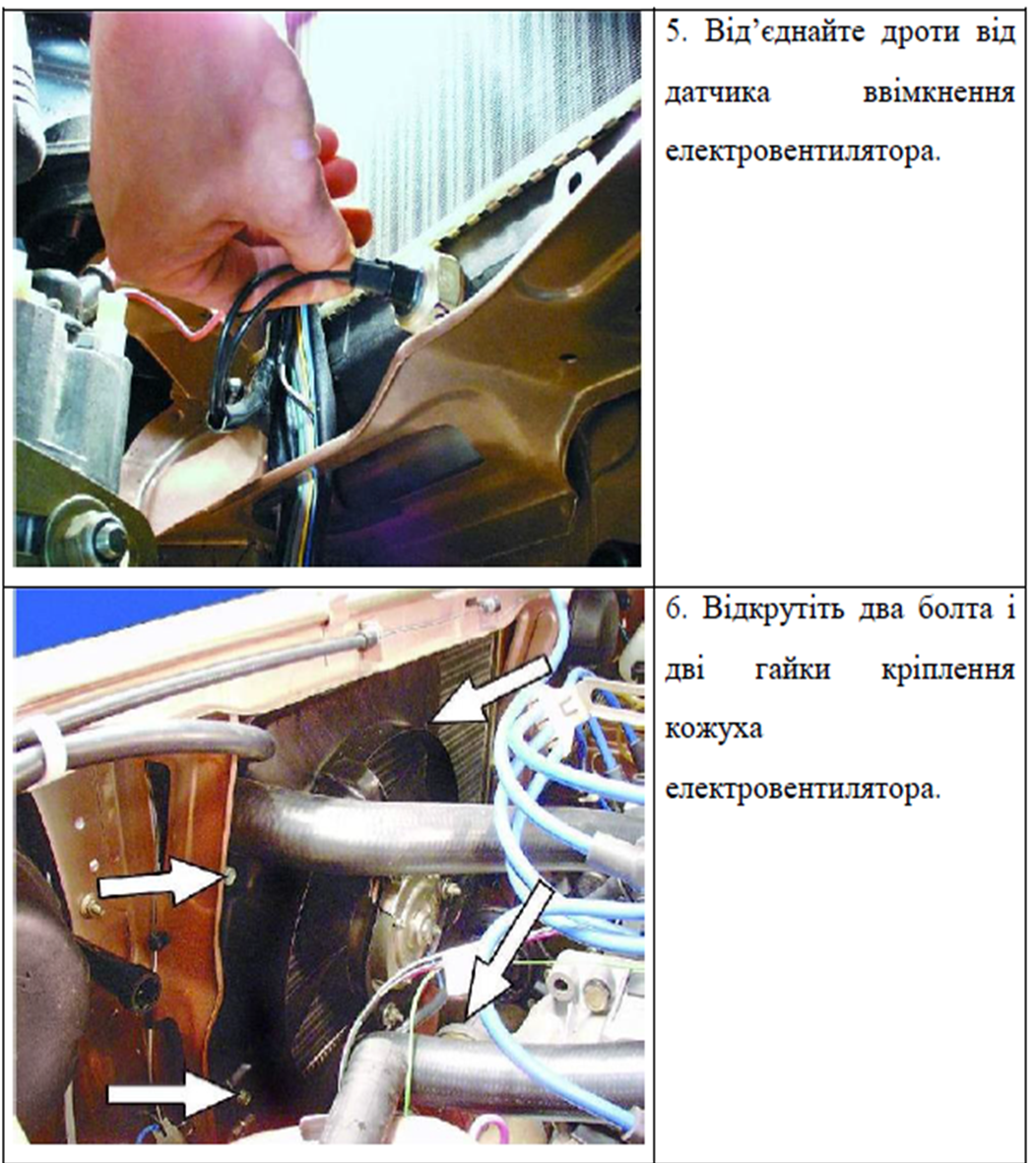

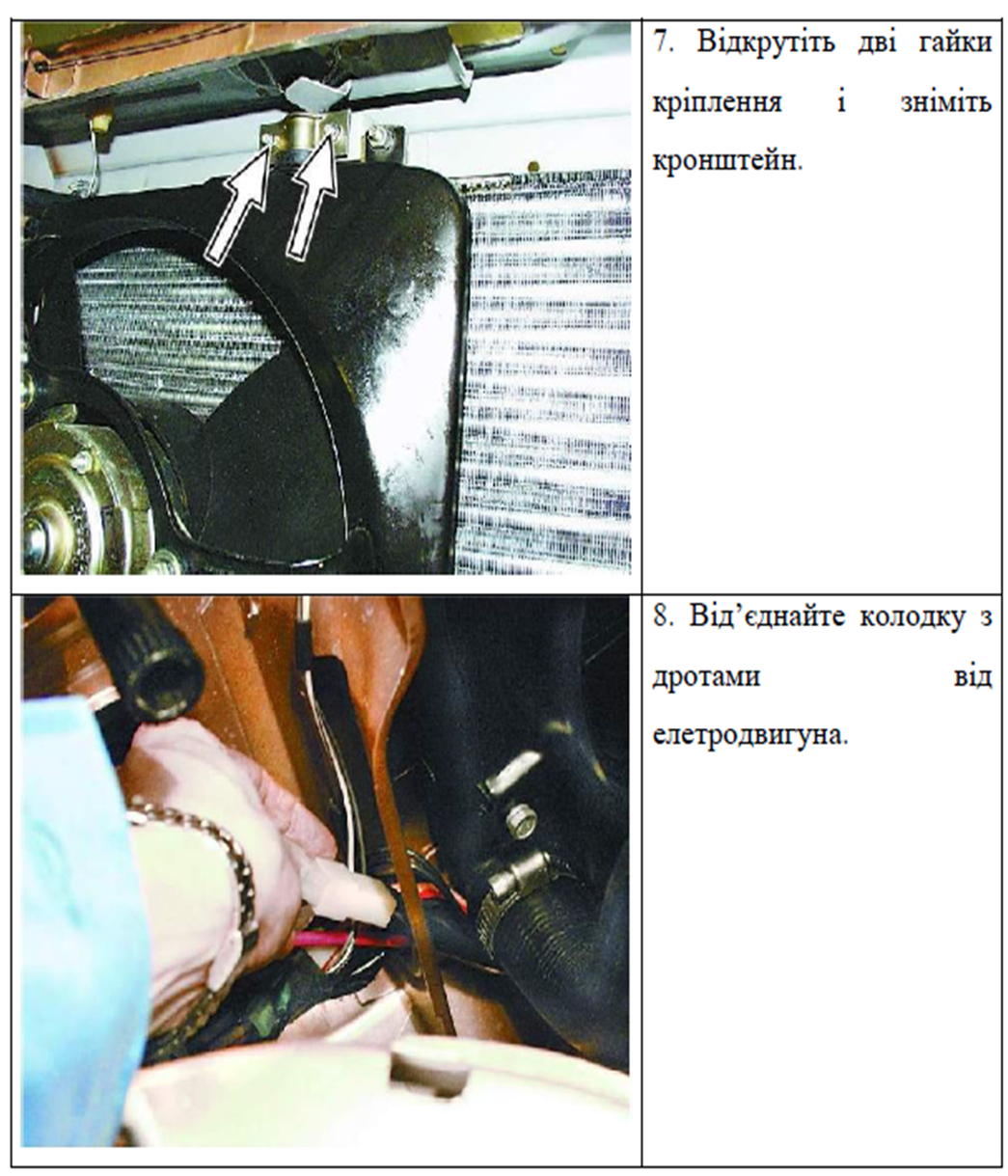

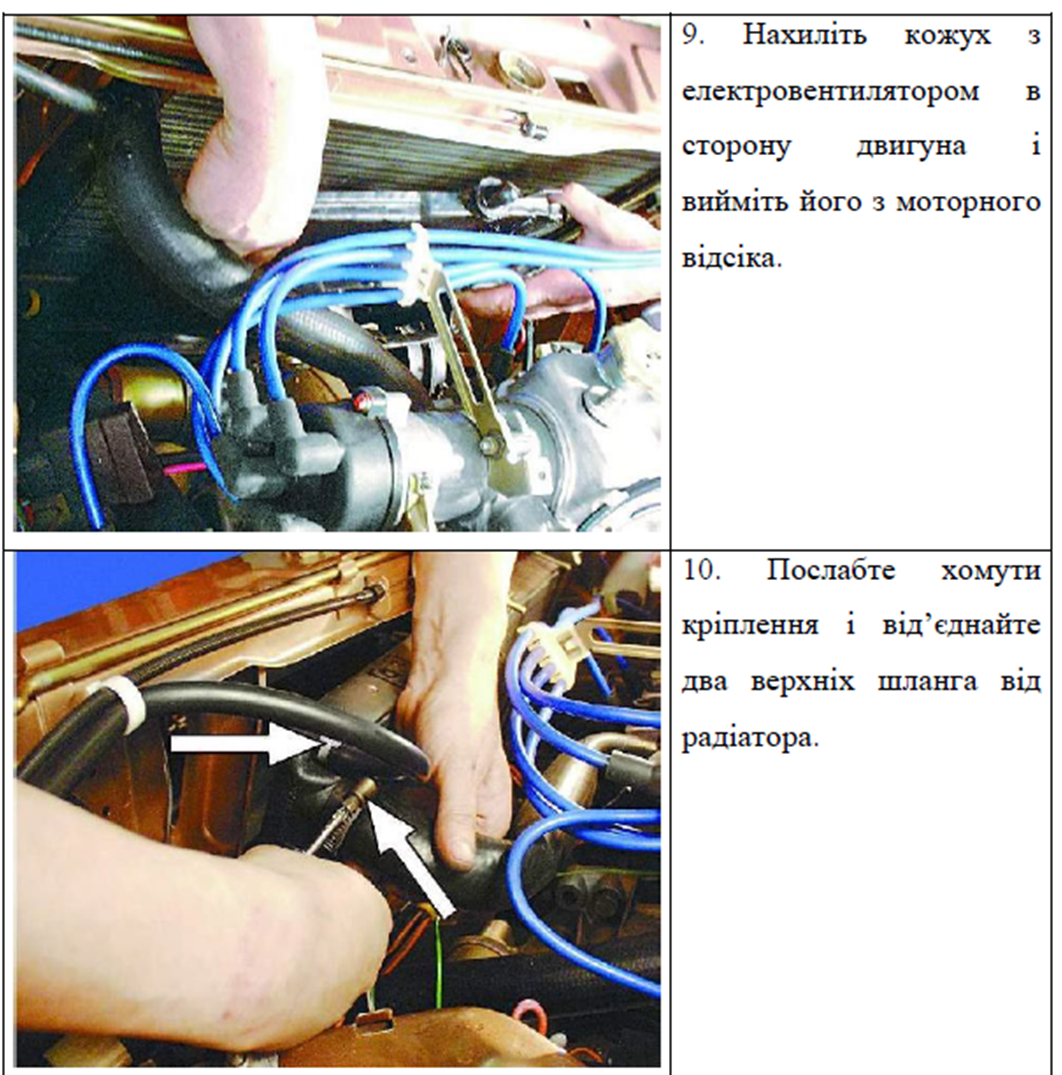

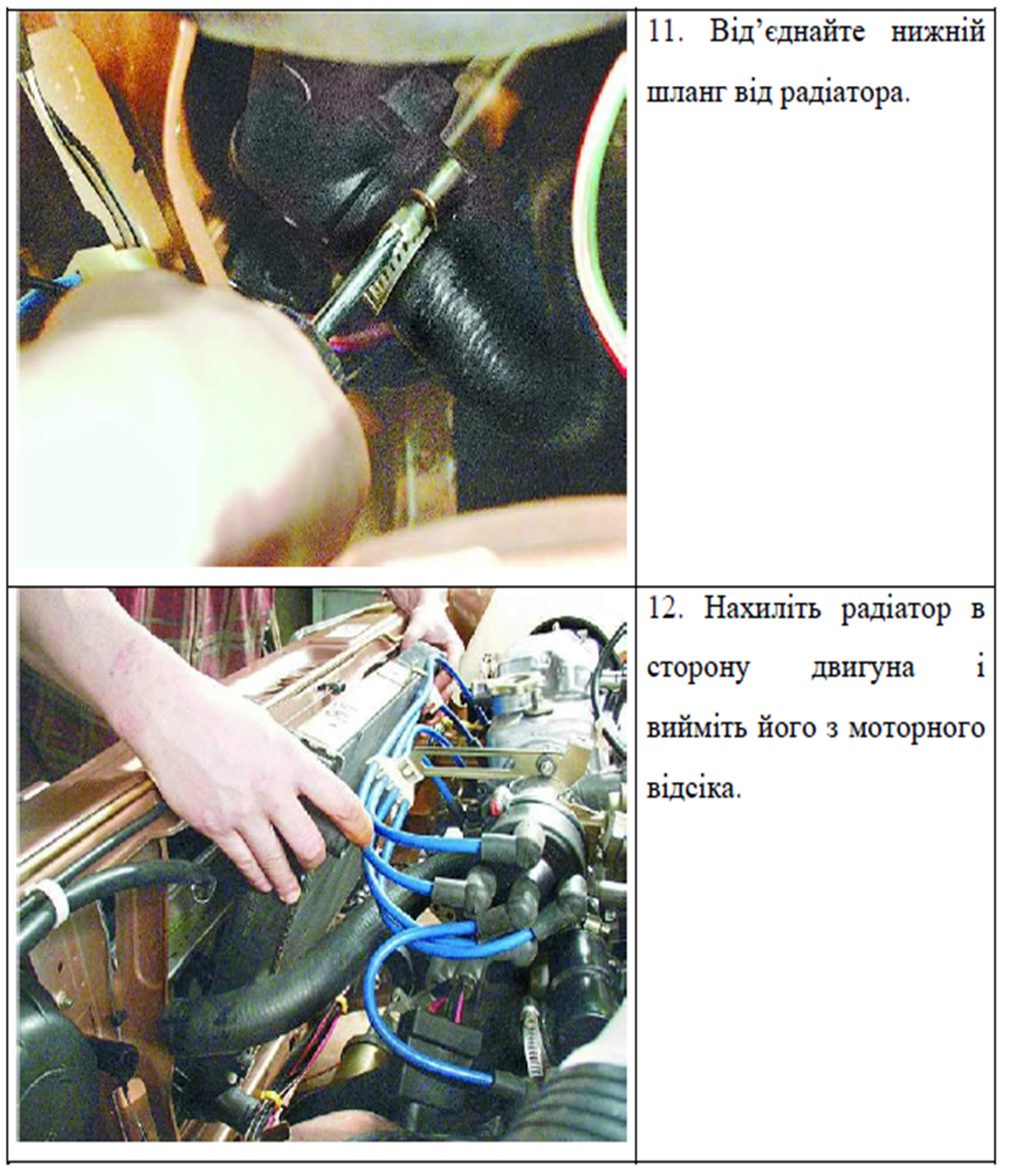

Перед початком роботи від'єднаєте провід від клеми "-" акумуляторної батареї.

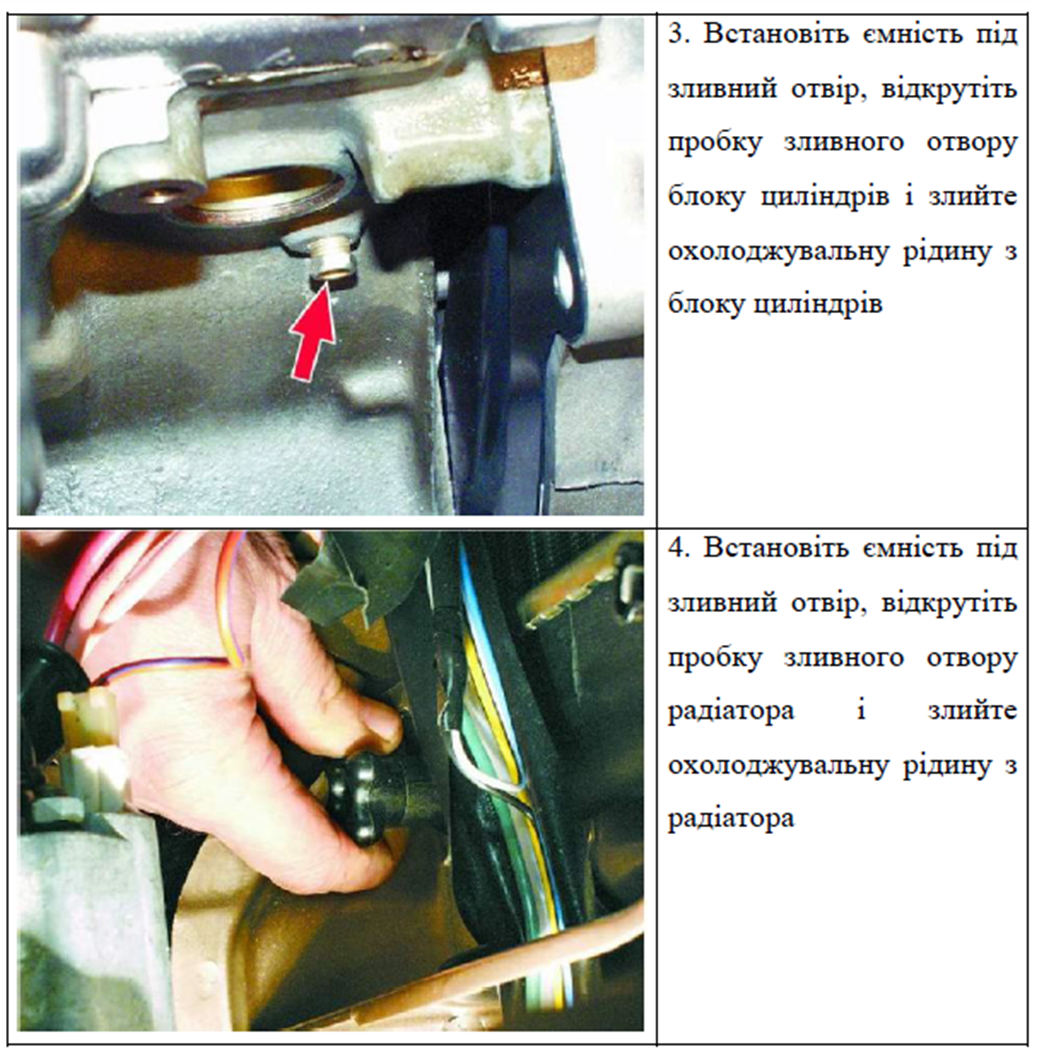

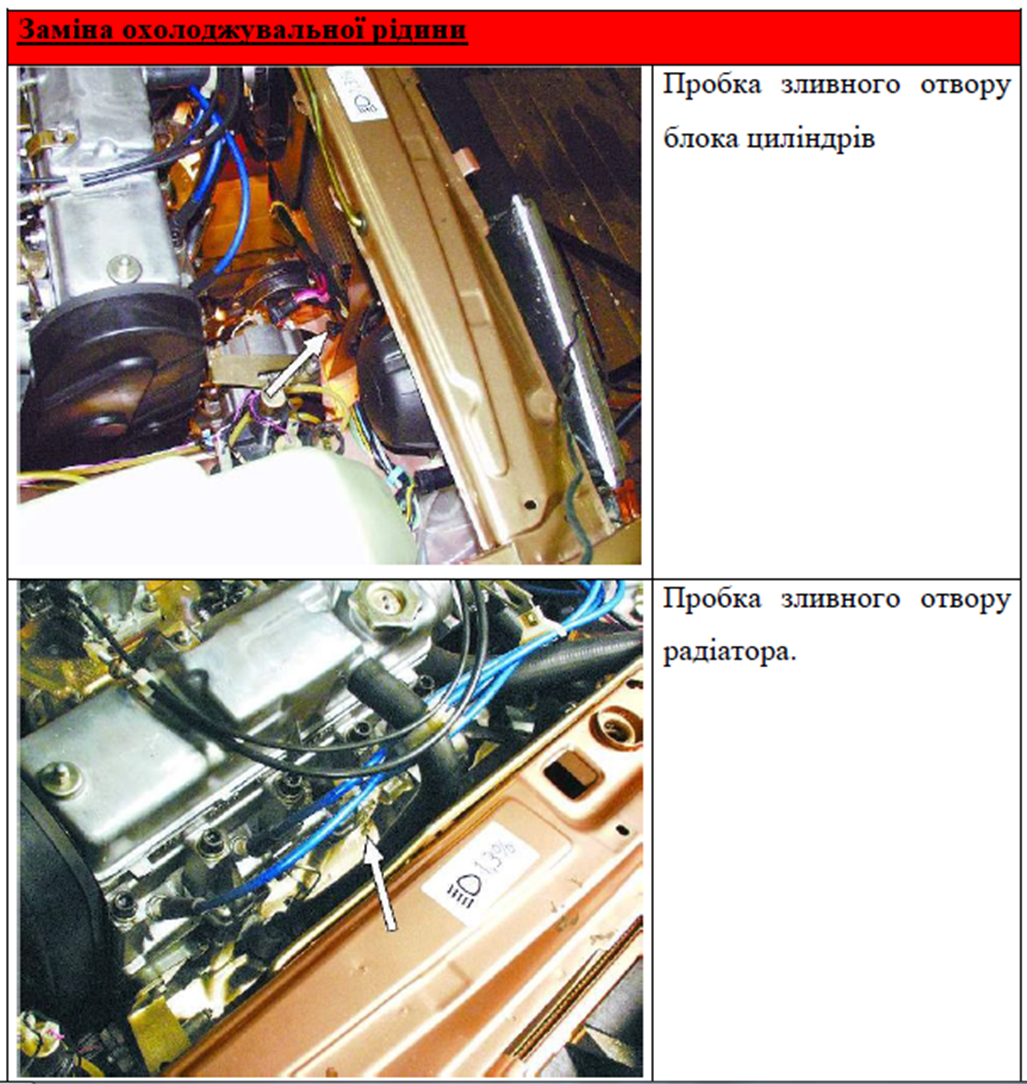

Розташування пробки зливного отвору охолоджувальної рідини на блоці циліндрів.

Якщо ви знімаєте вентилятор разом з радіатором, то операції 6 і 9 виконувати не потрібно. Однією з можливих причин перегрівання двигуна може бути засмічення радіатора. У цьому випадку промийте радіатор водою. Перевірте герметичність радіатора. Для перевірки заглушите патрубки радіатора, підведіть до нього повітря під тиском 0,2 МПа (2 кгс/см2) і опустіть радіатор у ванну з водою на 1 хв. Якщо з'явилися бульбашки повітря, то радіатор негерметичний і його потрібно замінити.

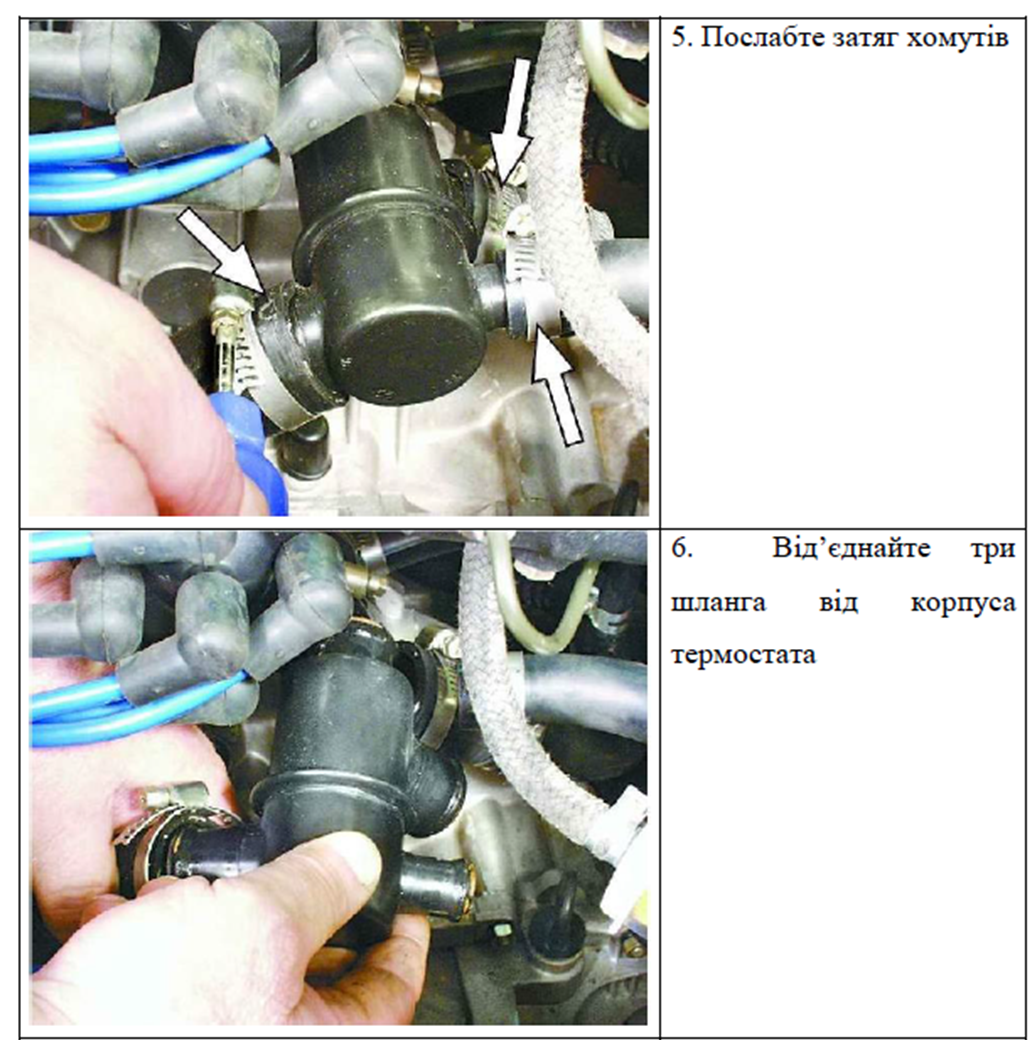

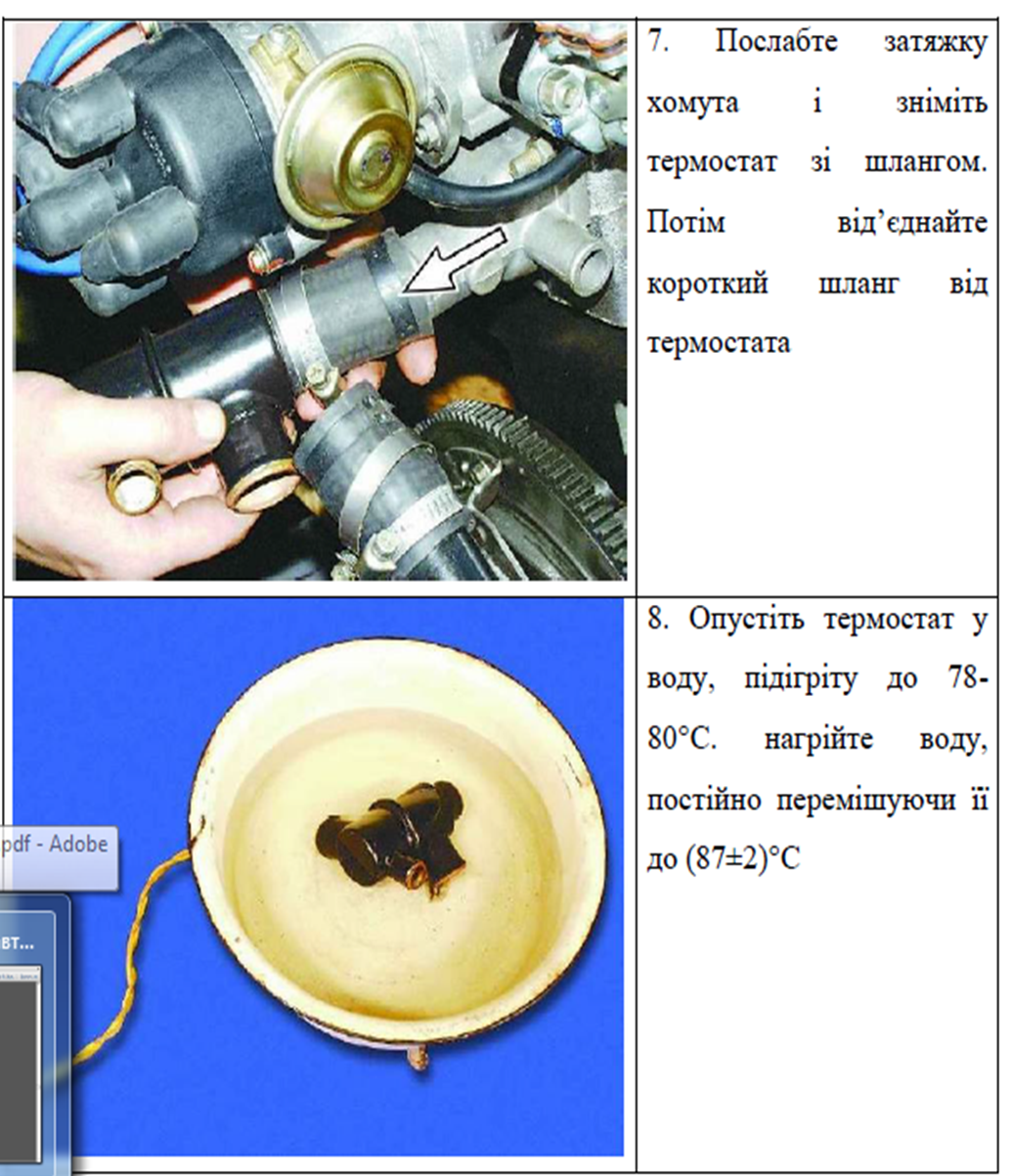

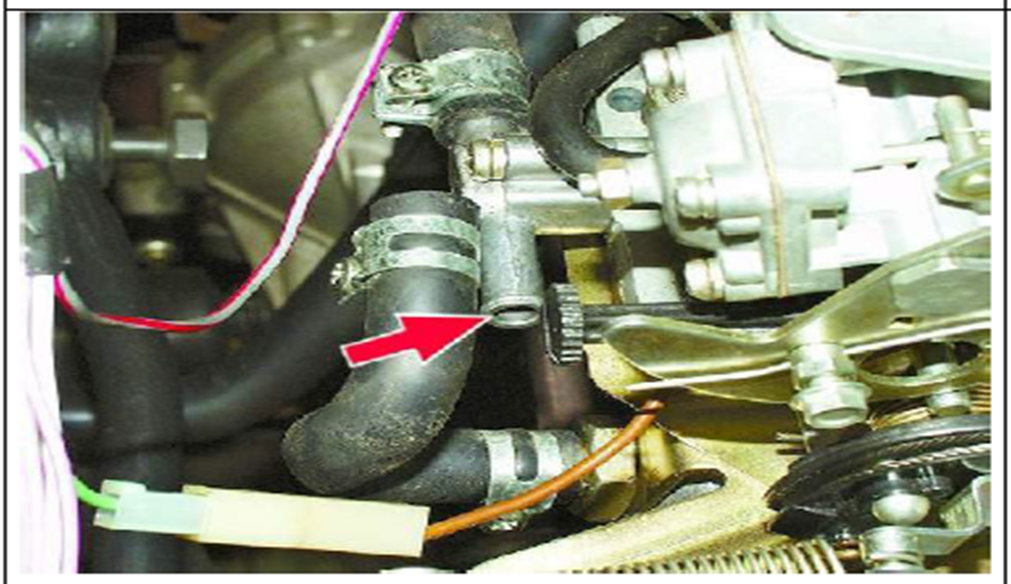

Для перевірки термостата на автомобілі запустіть

двигун і попробуйте рукою нижній шланг радіатора. Він повинен бути холодним.

Після того як температура охолоджувальної рідини досягає 87 – 92 °С, шланг

повинен почати прогріватись. Якщо це не відбувається, потрібно зняти термостат

і перевірити його роботоздатність.

Попередження

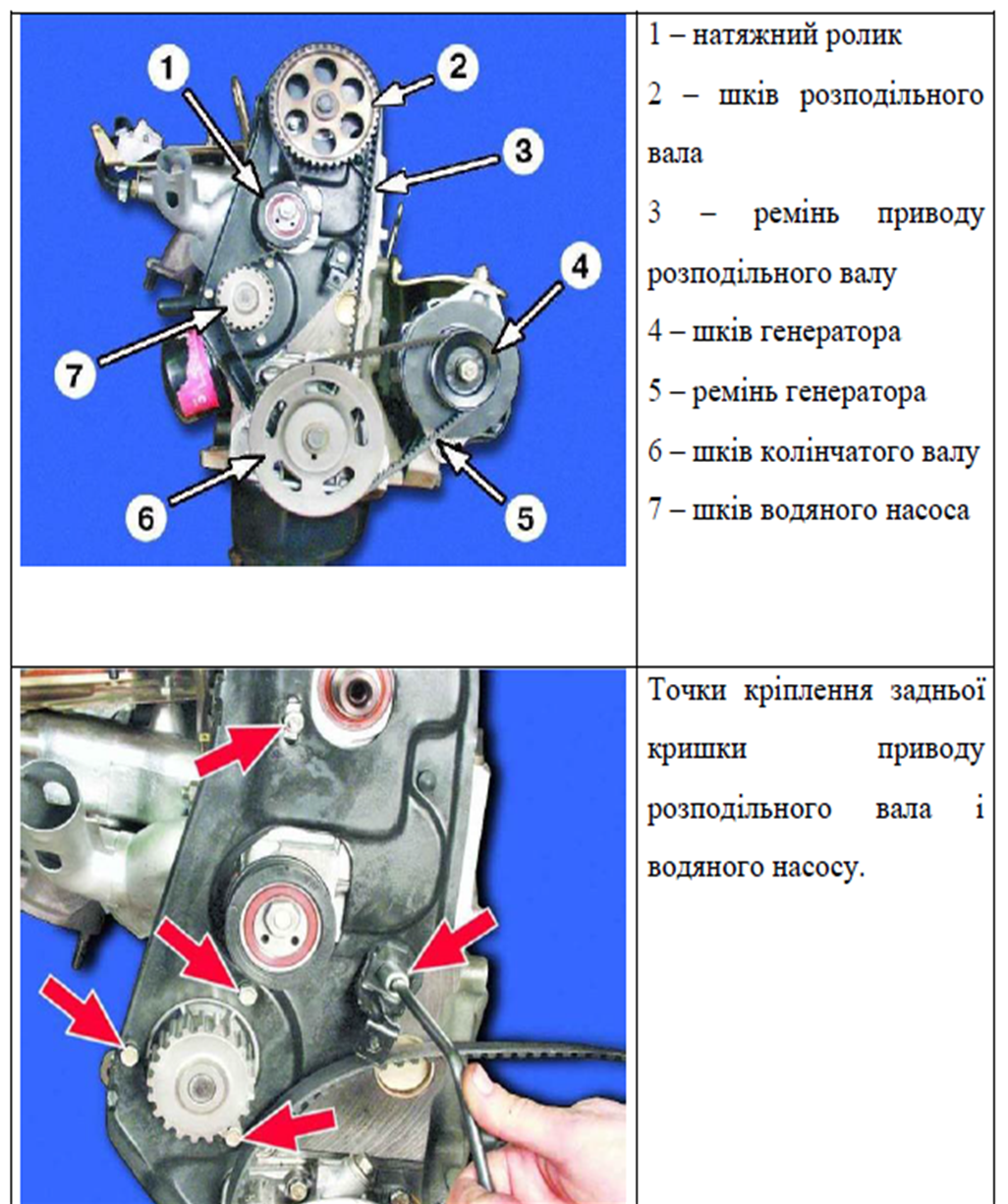

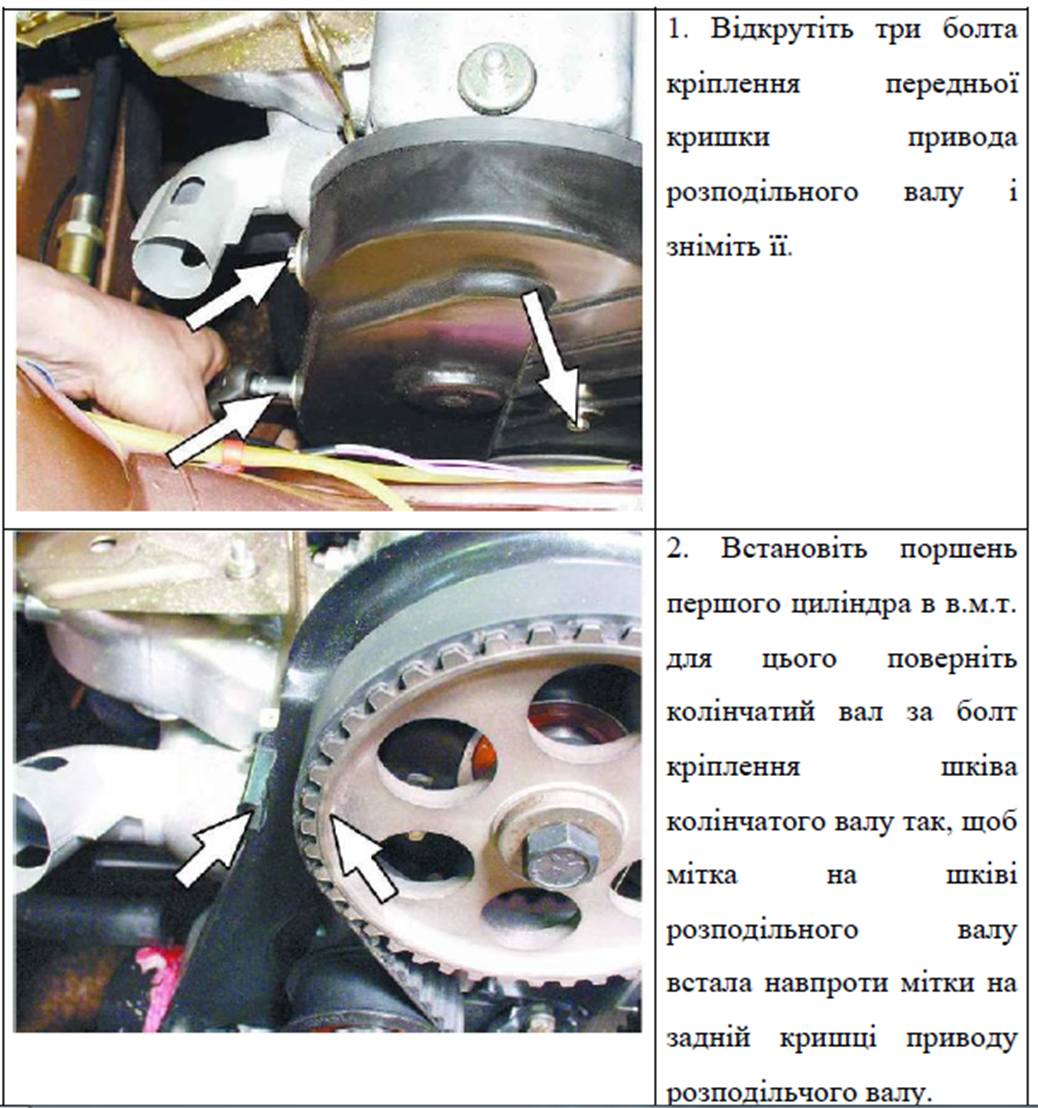

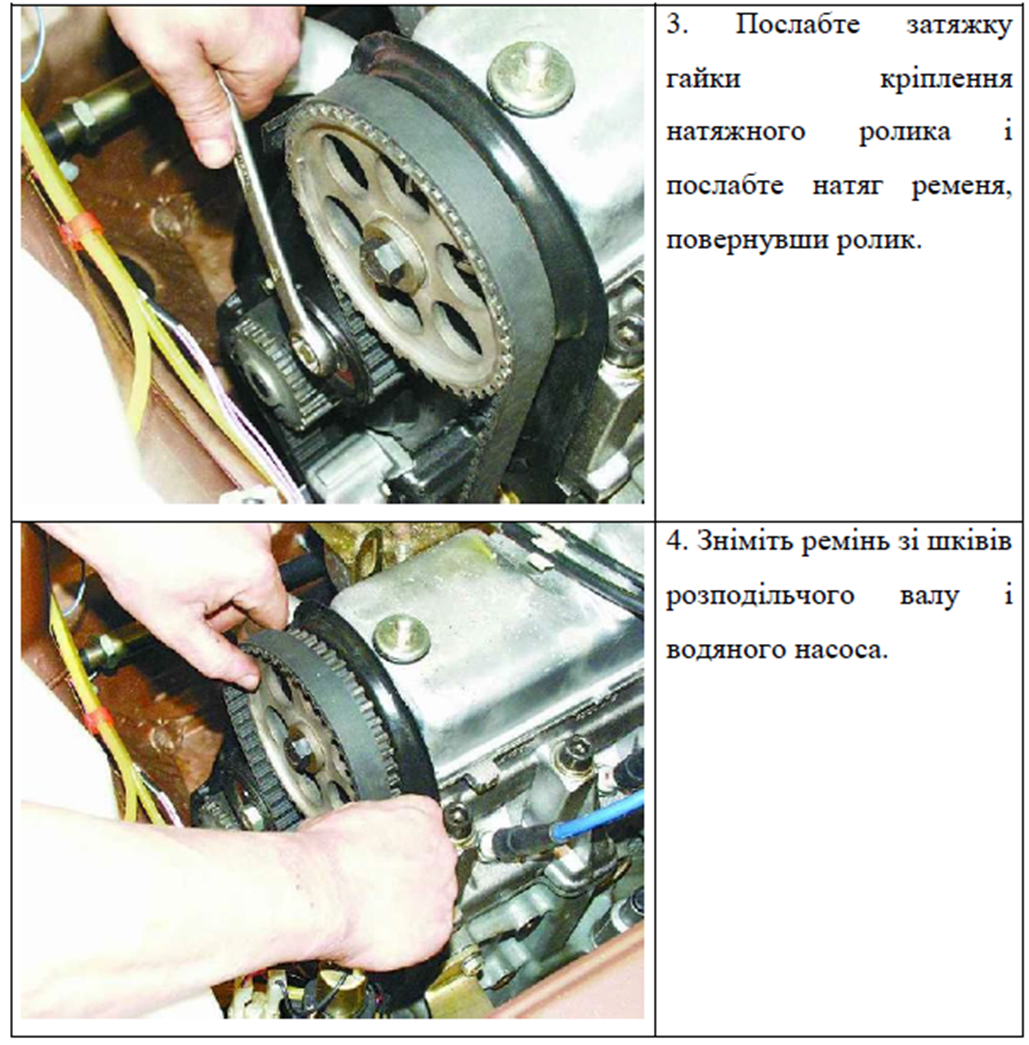

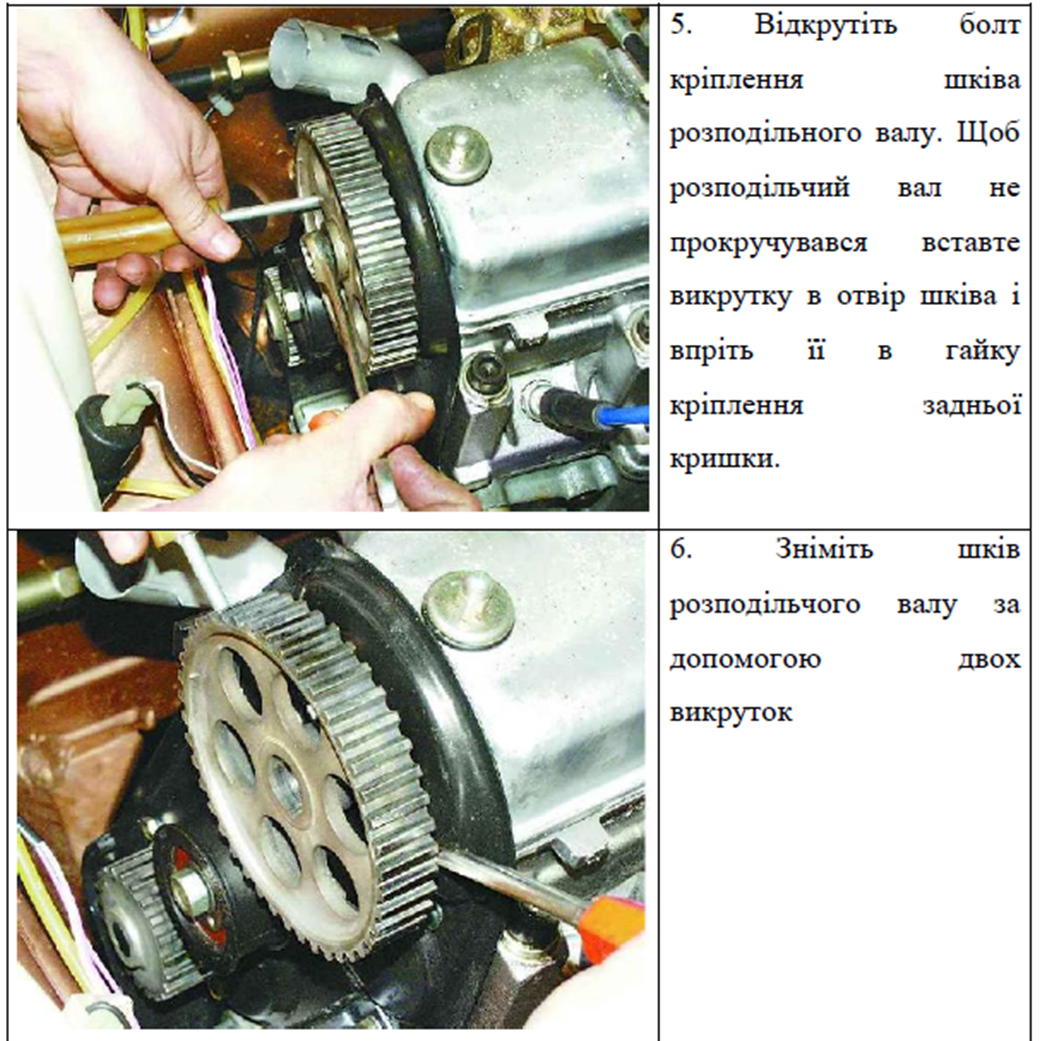

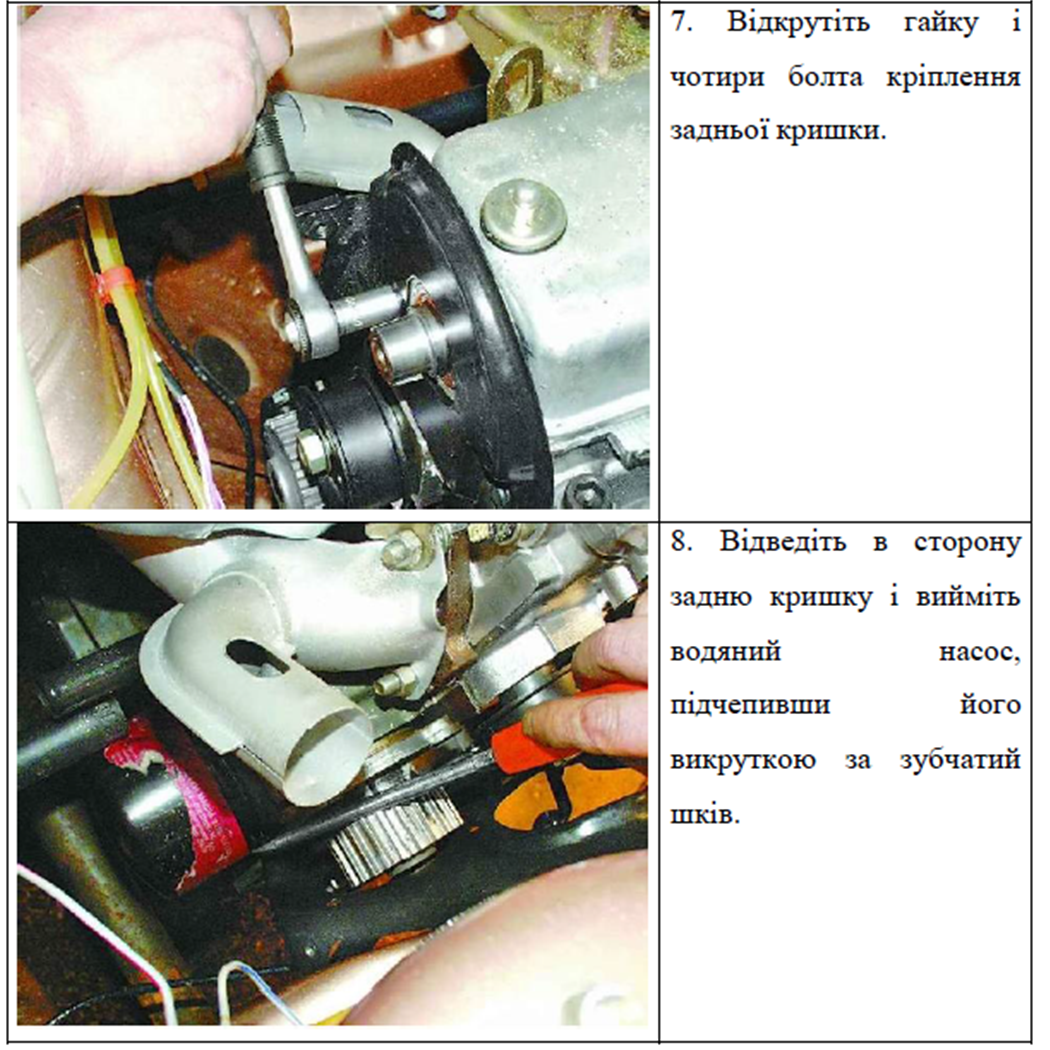

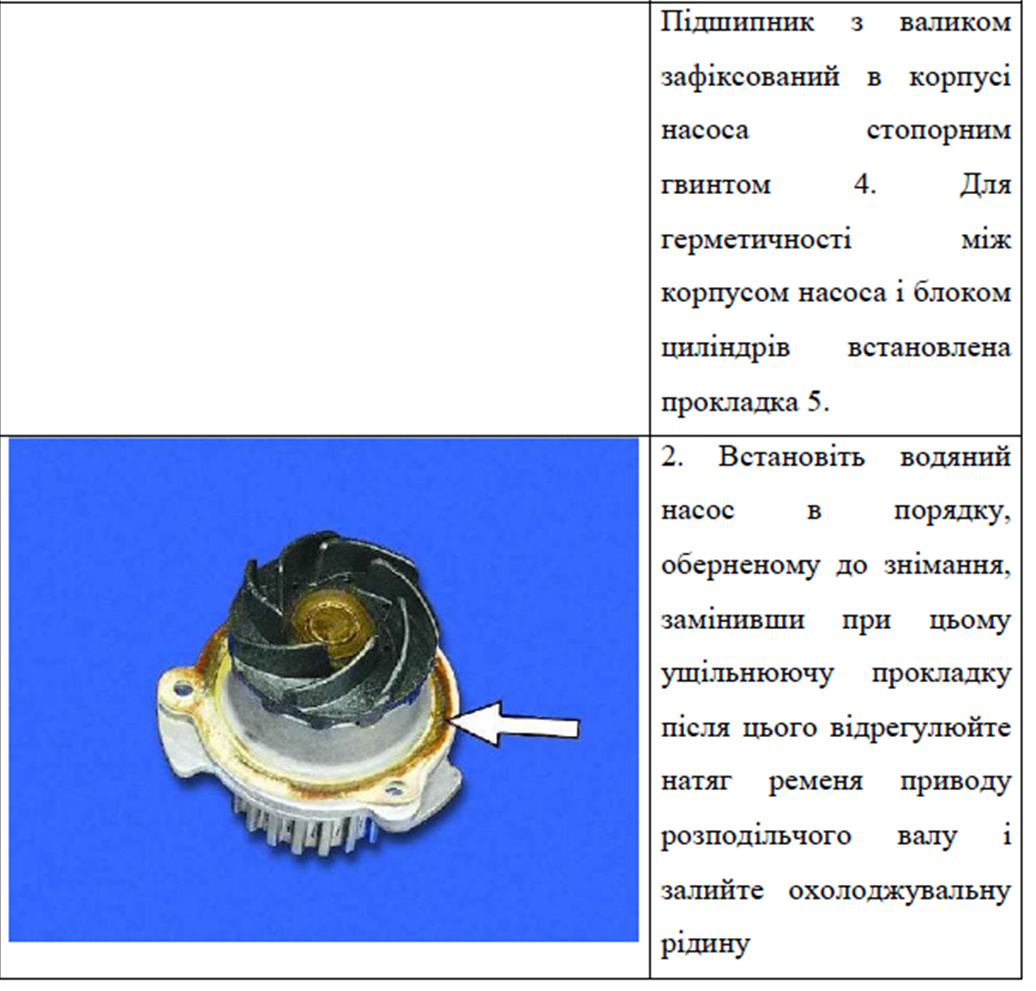

Після зняття ременя приводу розподільного валу забороняється повертати розподільний і колінчатий вали, інакше поршні можуть вдарити по клапанам.

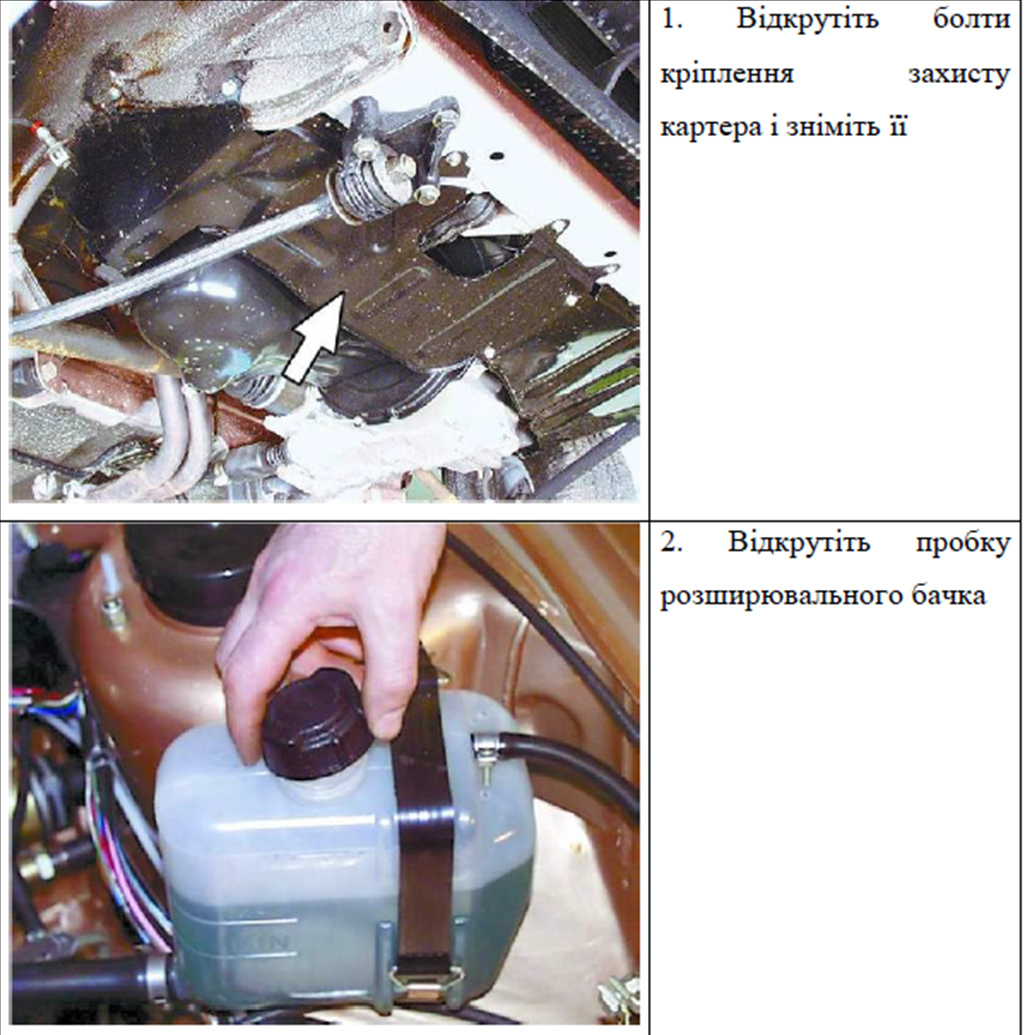

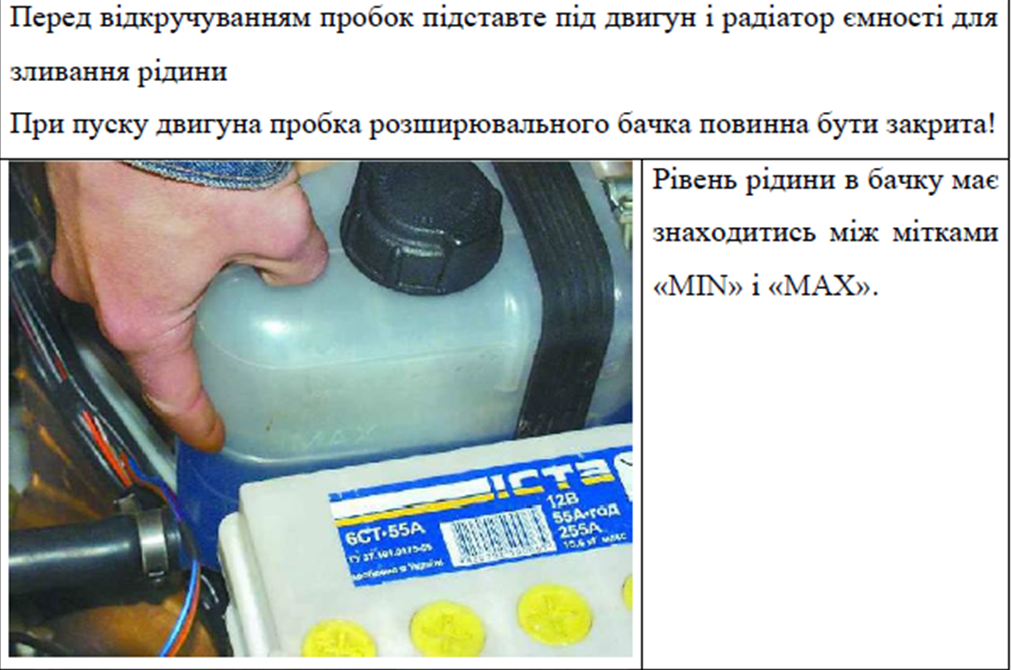

При зливанні охолоджувальної рідини автомобіль повинен стояти на рівній горизонтальній поверхні.

Тип охолоджувальної рідини – Тосол А-40

Попередження

Замінюйте охолоджувальну рідину лише на холодному двигуні.

Охолоджувальна рідина токсична! Будьте обережні при роботі з нею.

Заливайте в розширювальний бачок охолоджувальну рідину до тих пір, поки вона не почне витікати з штуцера.

Залийте рідину до необхідного рівня. Пустіть двигун і дайте йому поробити 2–3 хв. На холостому ходу, щоб видалити повітряні пробки із системи охолодження. Перевірте, чи немає слідів підтікання в системі. Зупиніть двигун, ще раз перевірте рівень і долийте при необхідності рідину в бачок.

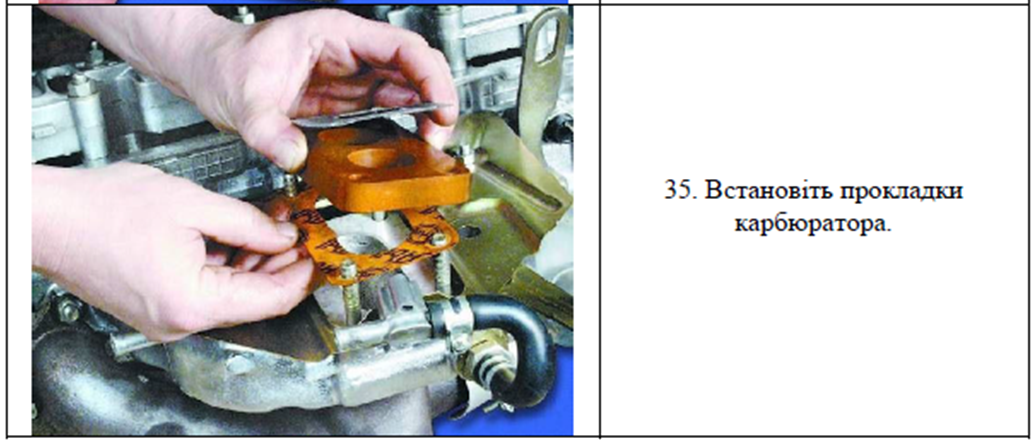

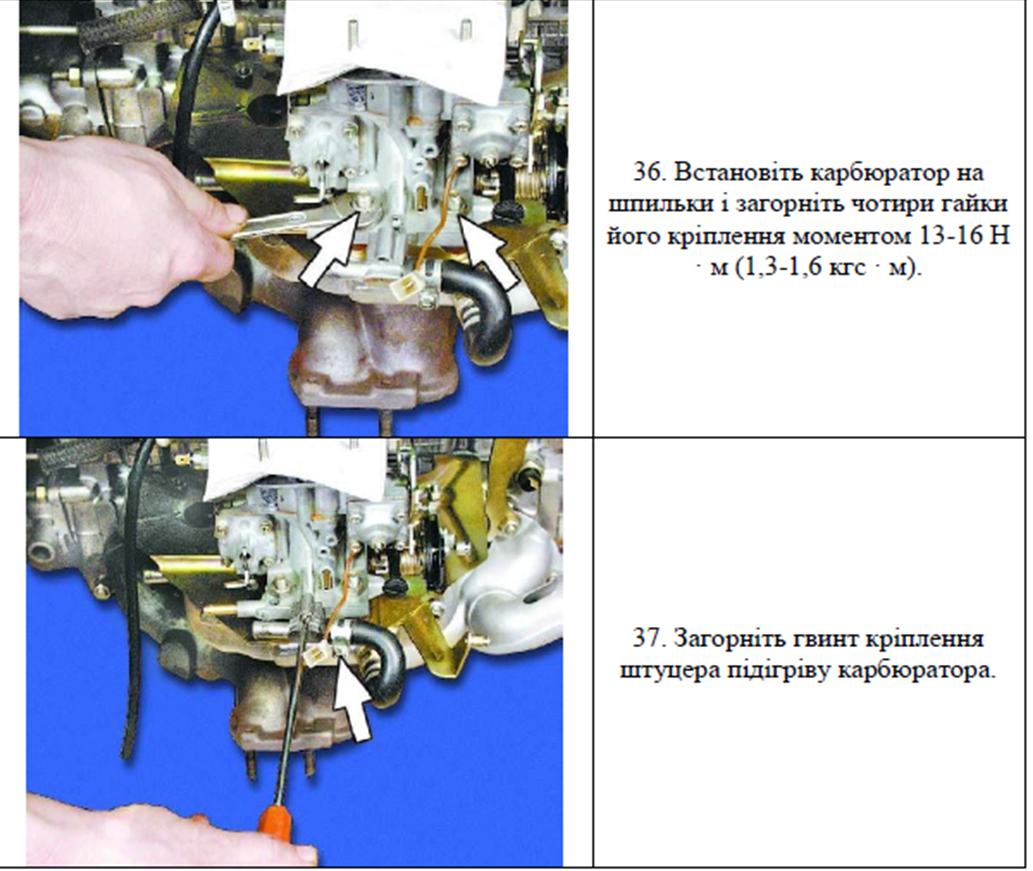

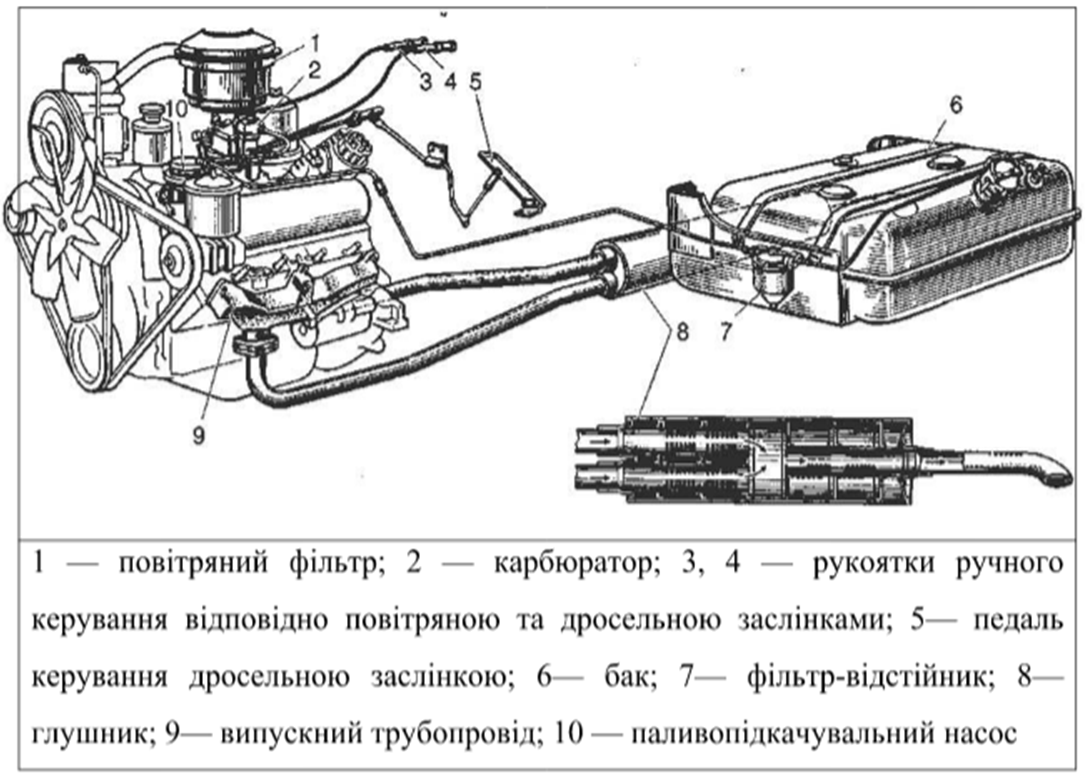

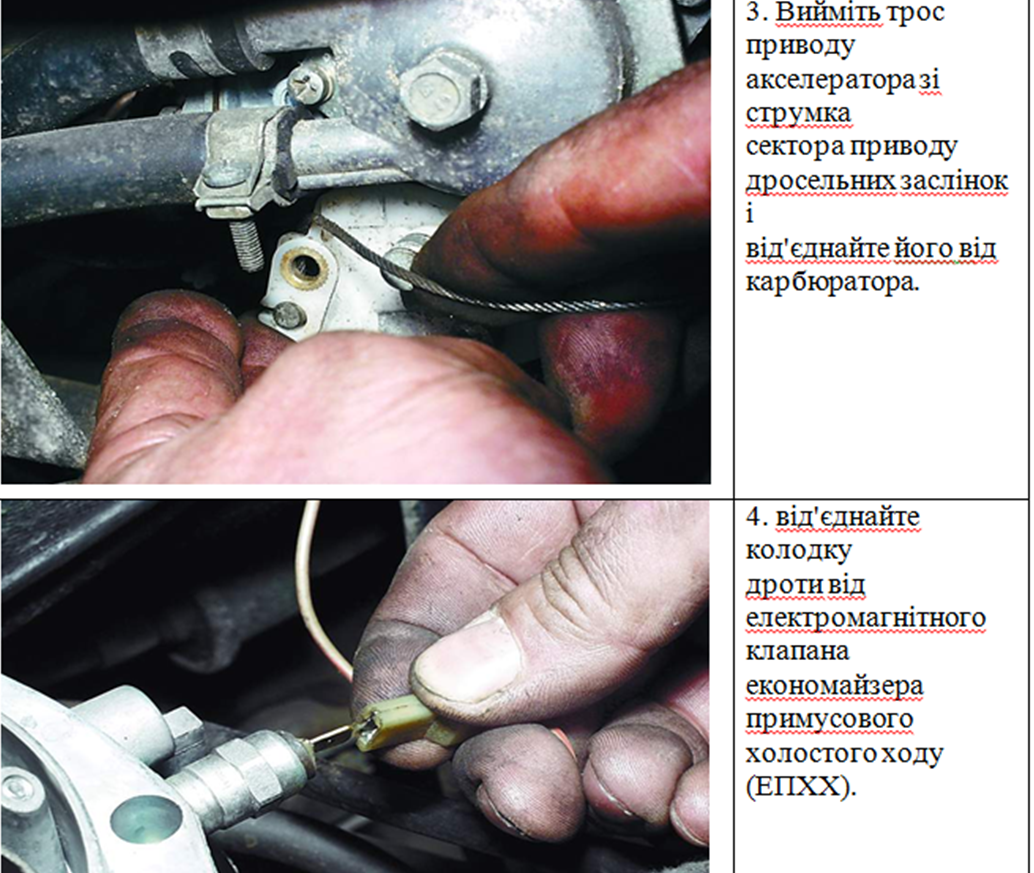

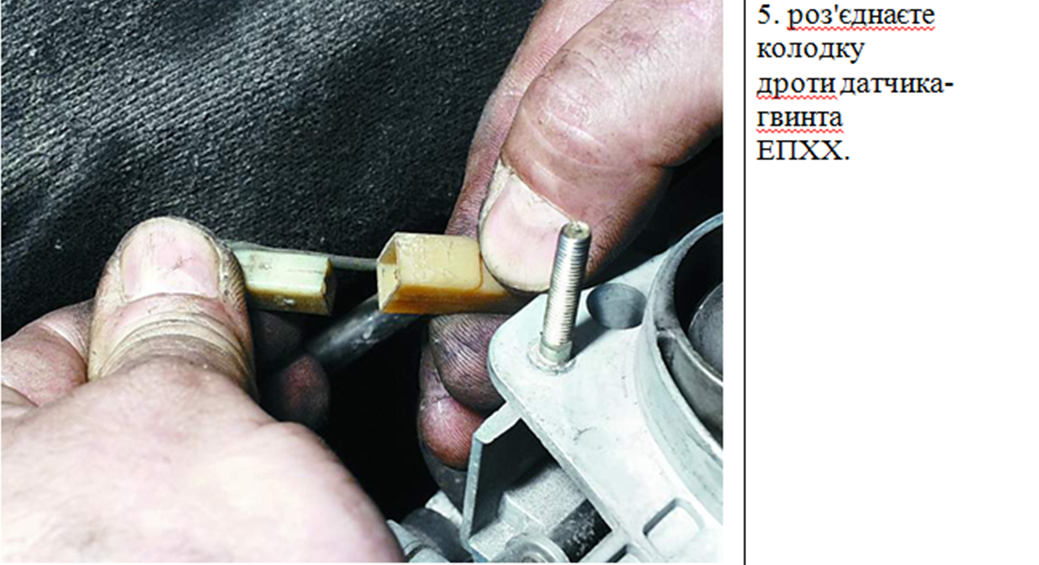

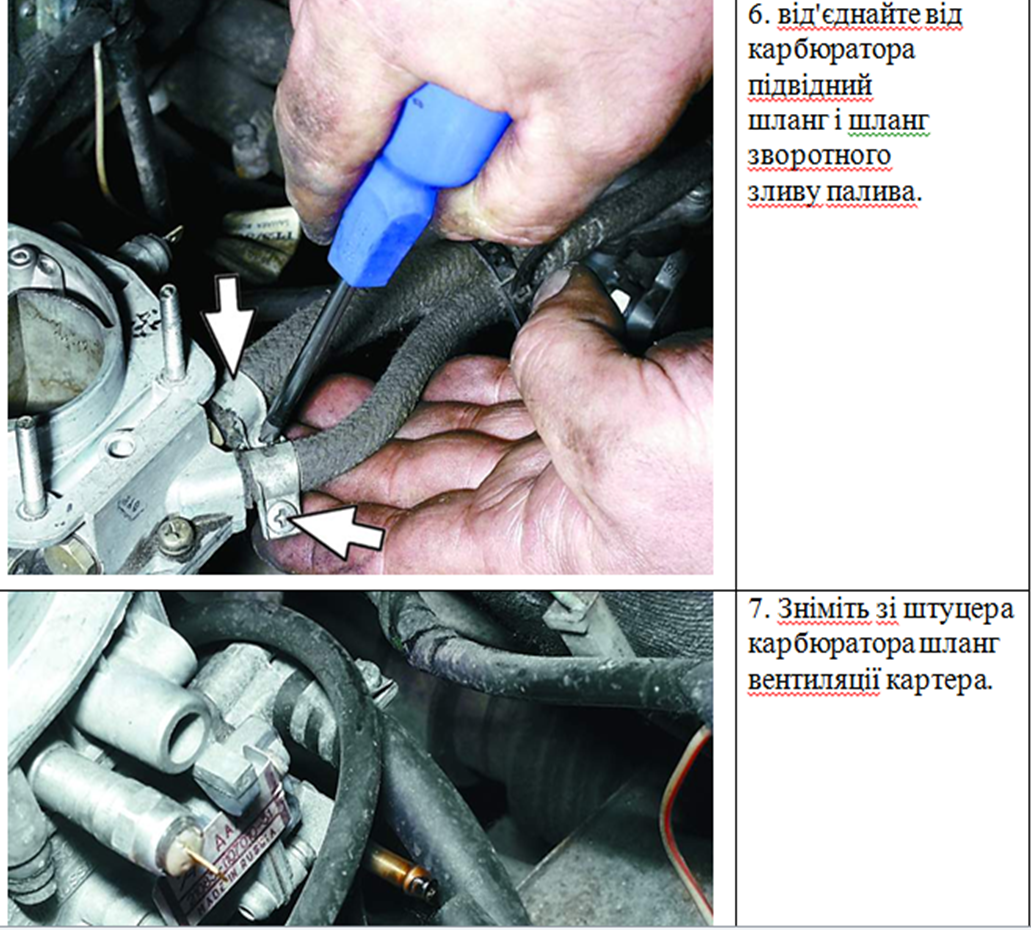

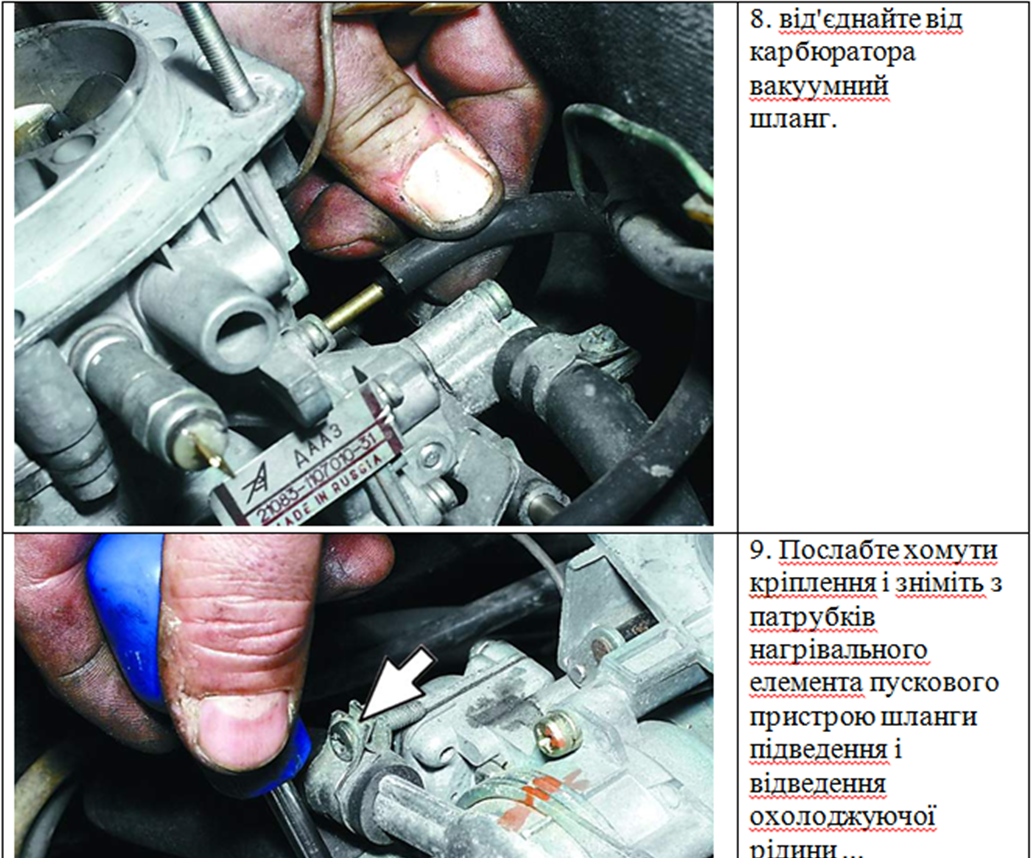

Тема 7. Розбирання, ремонт та складання системи живлення

Інструкційно-технологічна карта

розбирально - складальних робіт

та ремонту

системи живлення

автомобіля

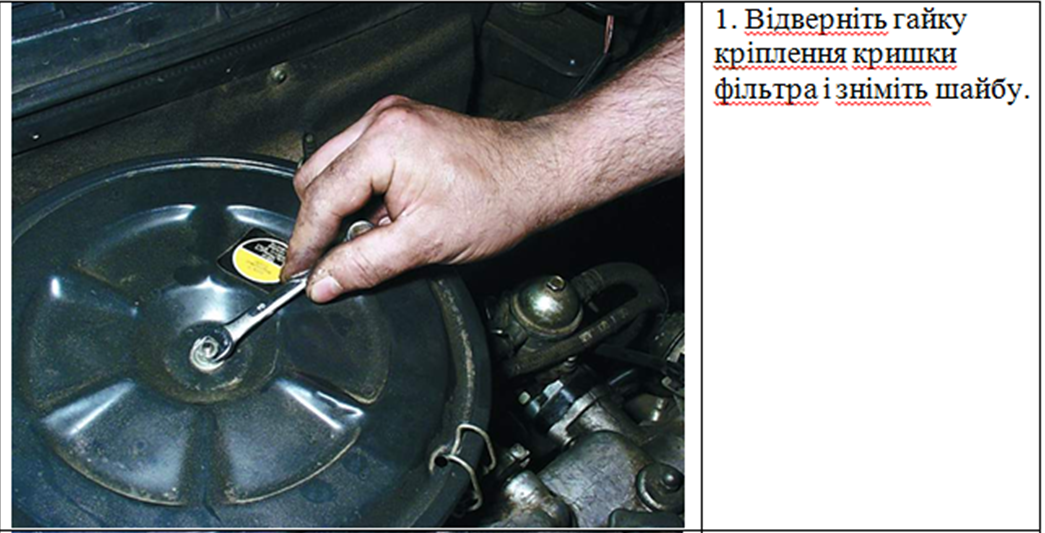

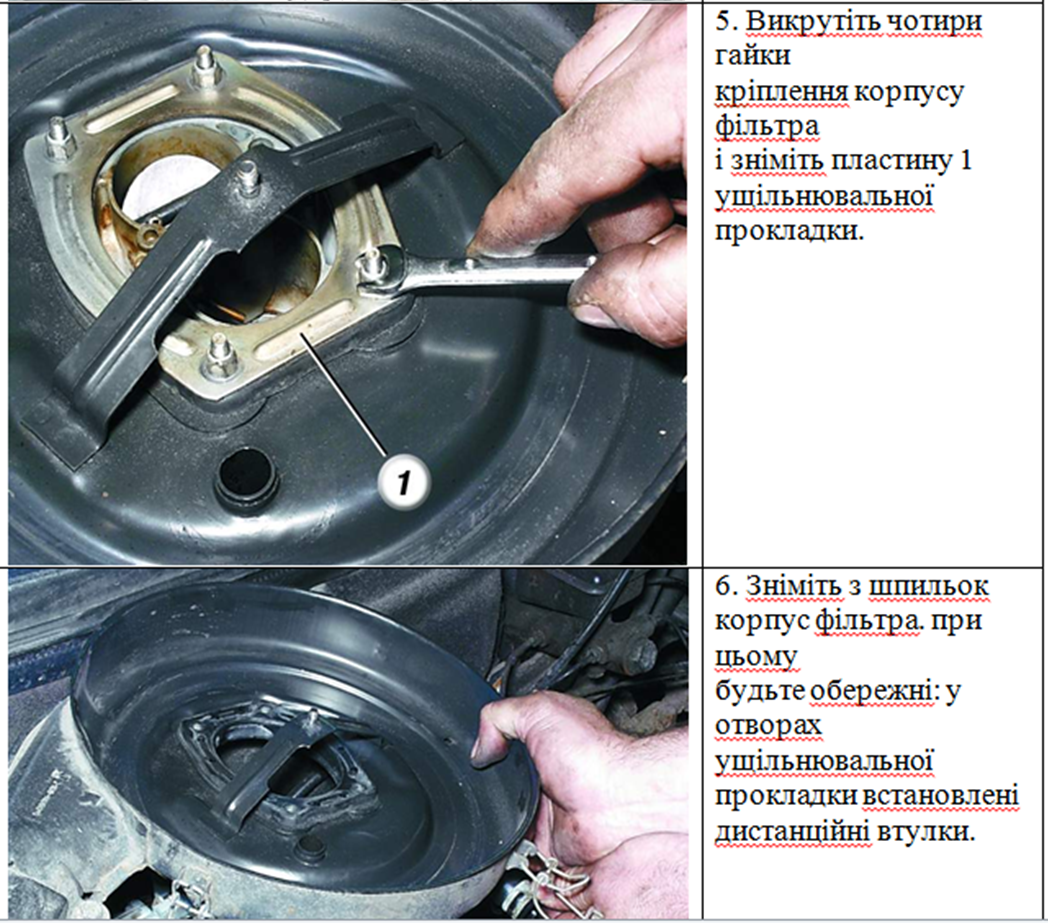

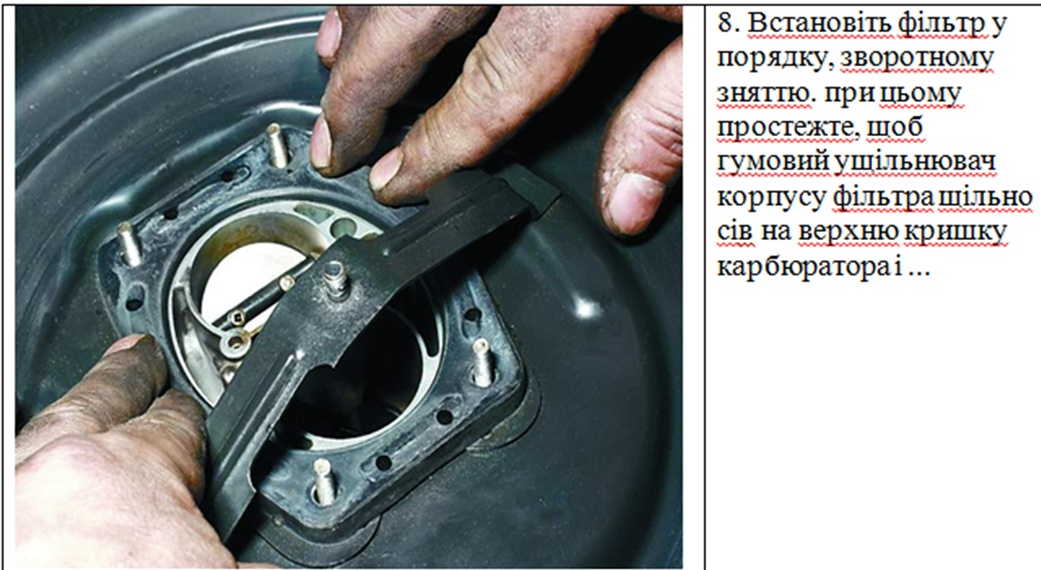

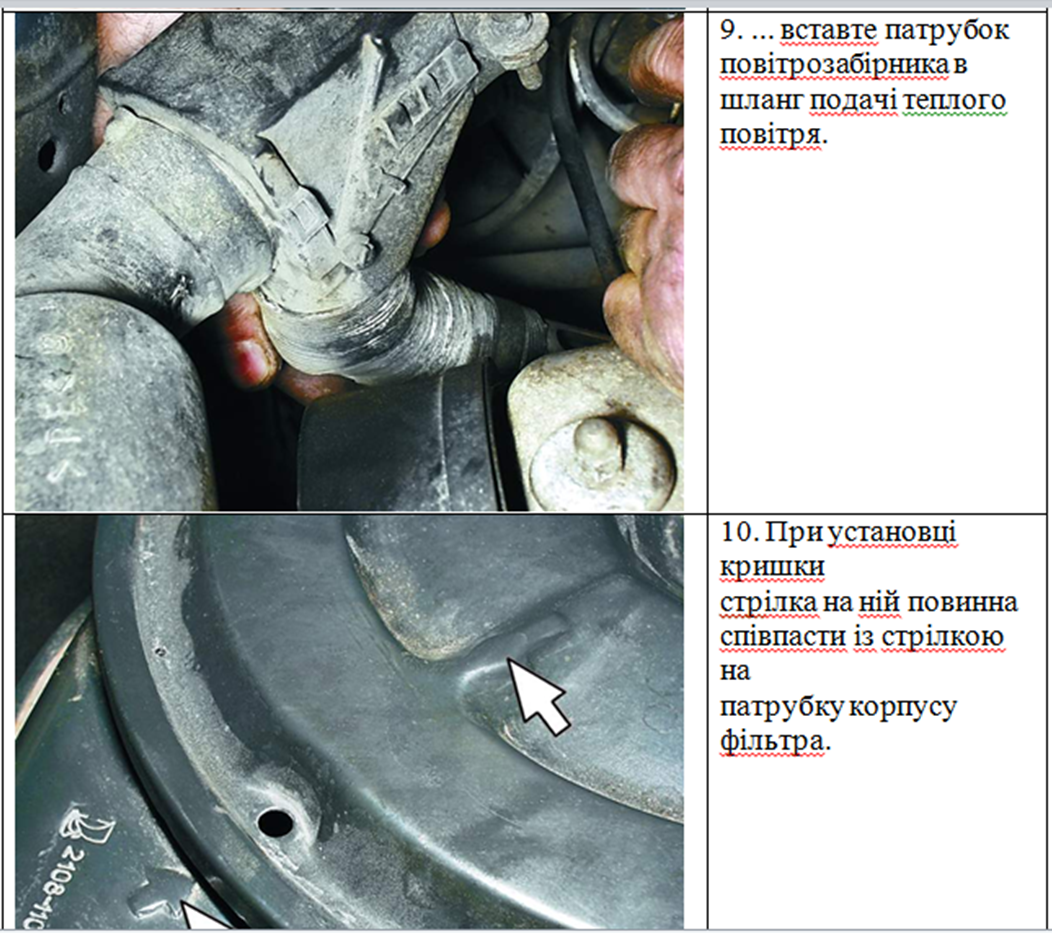

Зняття і установка повітряного фільтра

7. Якщо не

передбачається відразу встановлювати фільтр, закрийте отвір

карбюратора, щоб у нього не потрапила бруд.

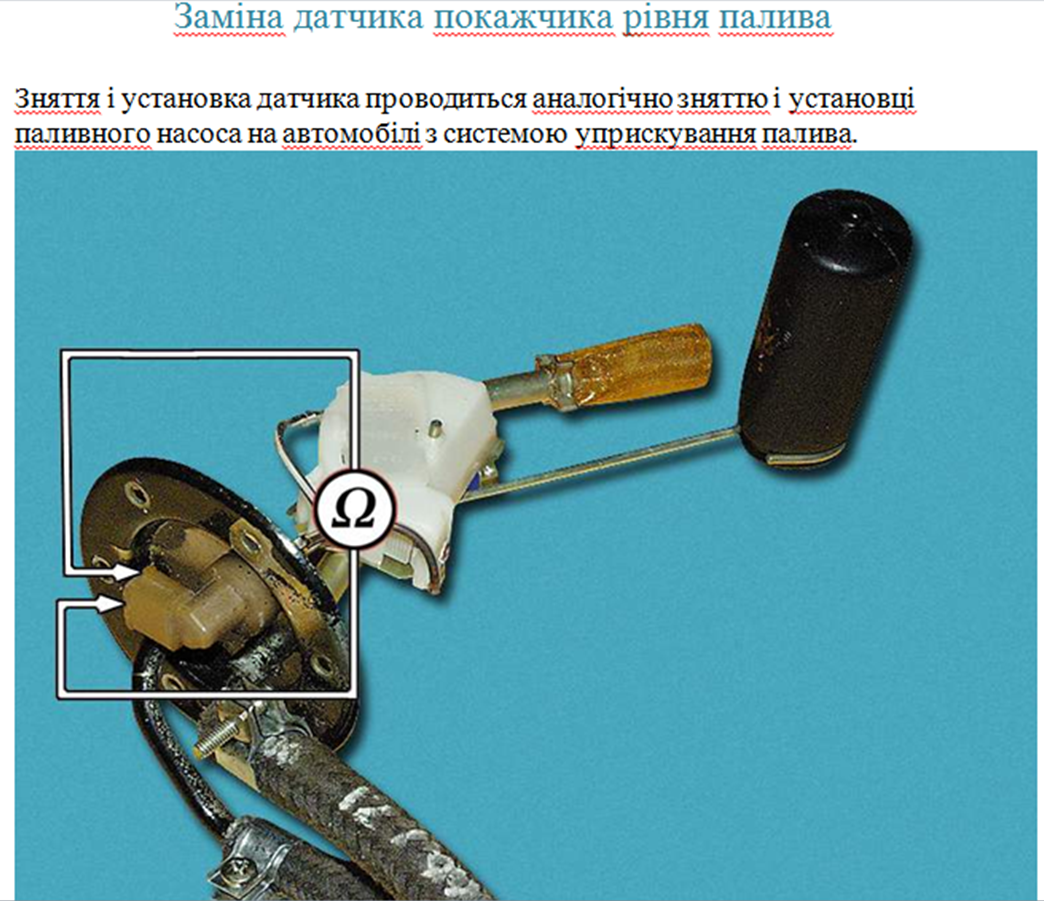

Для

перевірки датчика підключіть омметр до контактів датчика і перевірте

його опір при трьох різних положеннях поплавка. У крайньому нижньому

положенні (порожній бак) опір має бути 285-385 Ом, в середньому

положенні (бак заповнений наполовину) - 100-135 Ом, в крайньому верхньому

положенні (повний бак) - 7-25 Ом. Якщо опір відрізняється від

зазначеного, замініть датчик.

Тема 8. Розбирання, ремонт та складання системи змащення.

Інструкційно-технологічна карта

розбирально-збиральних робіт

системи змащення

автомобіля

|

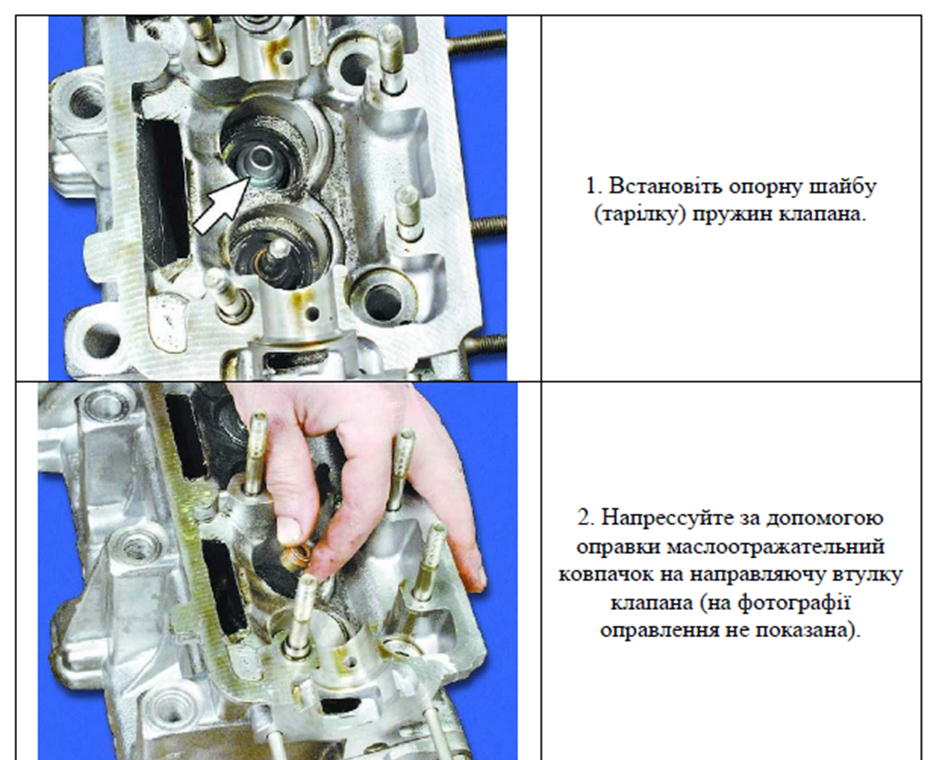

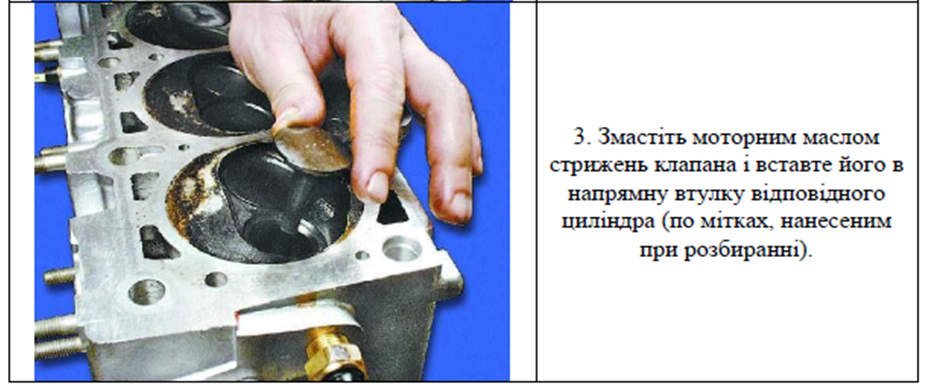

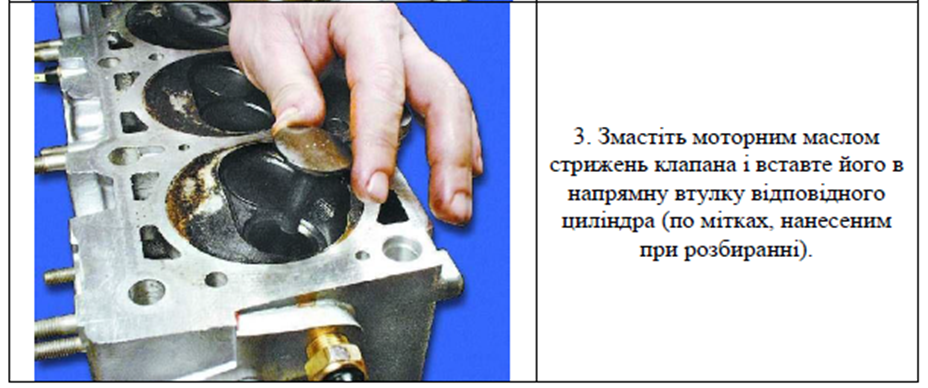

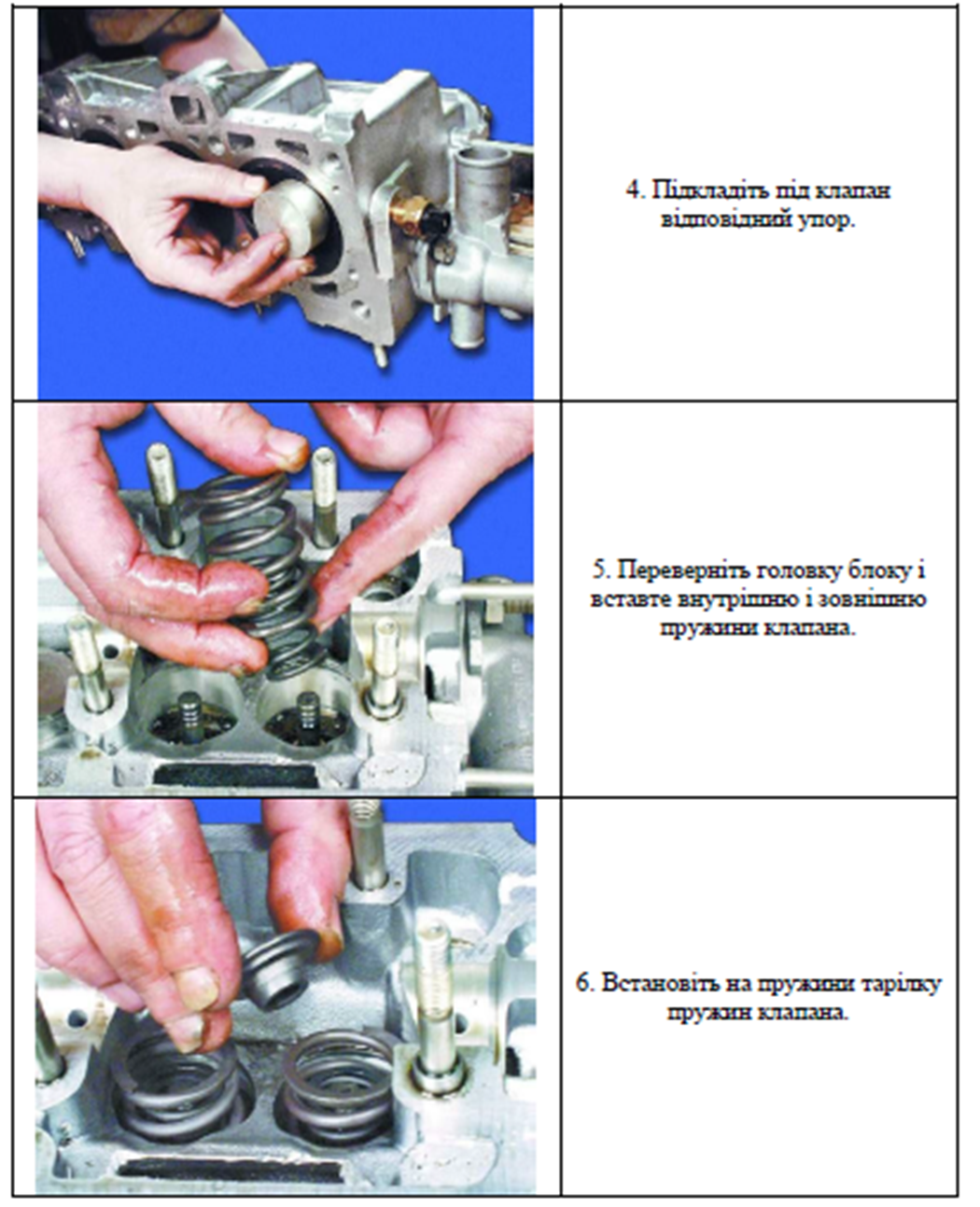

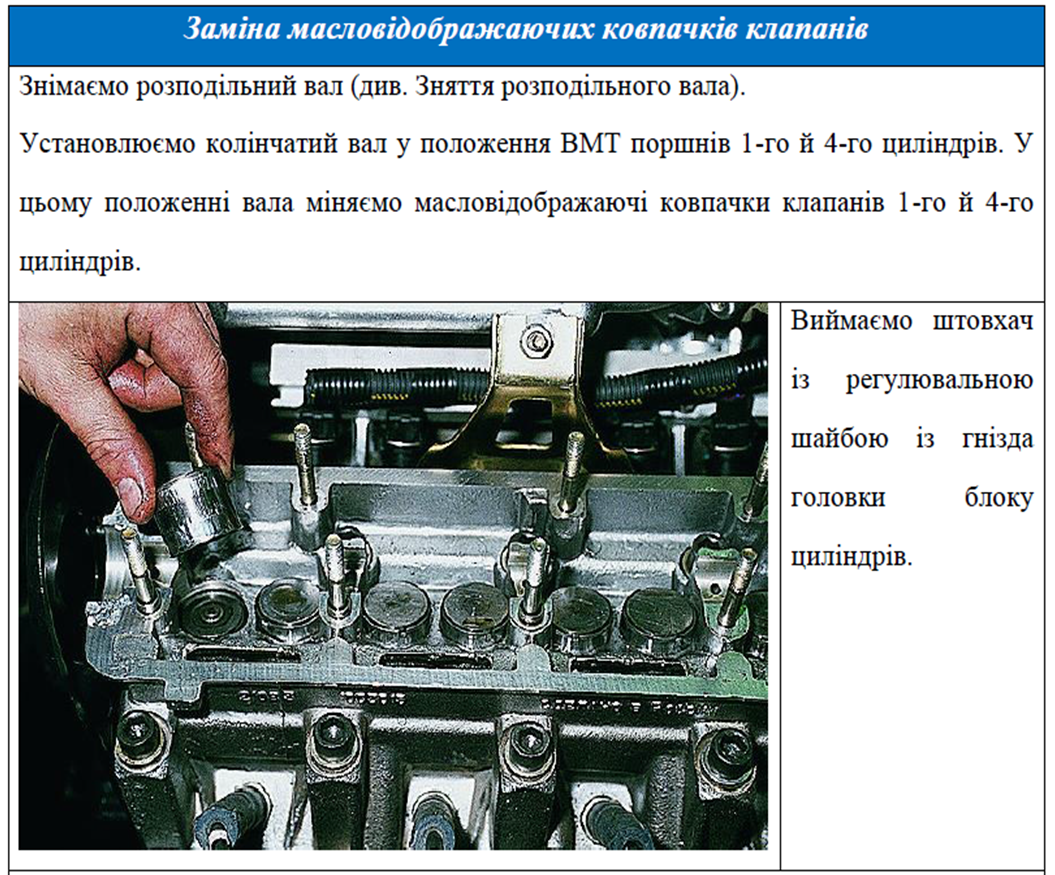

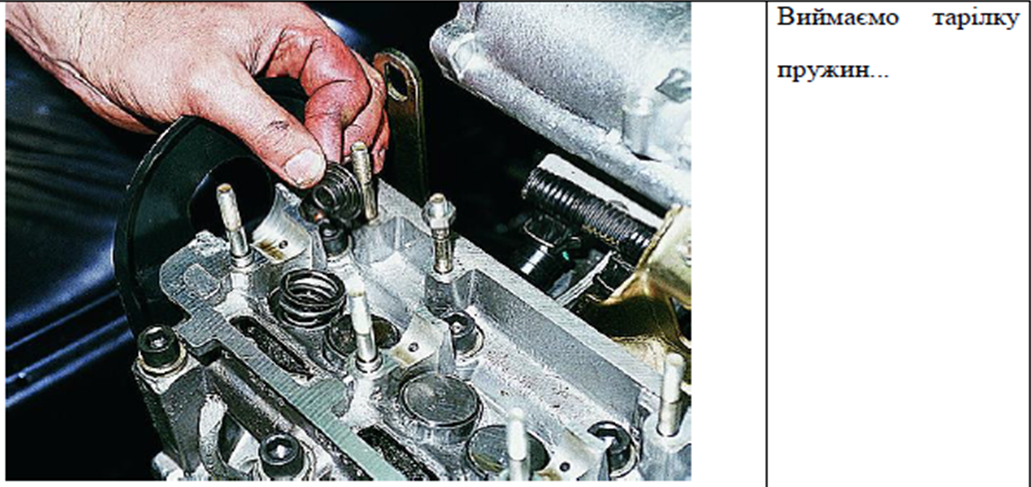

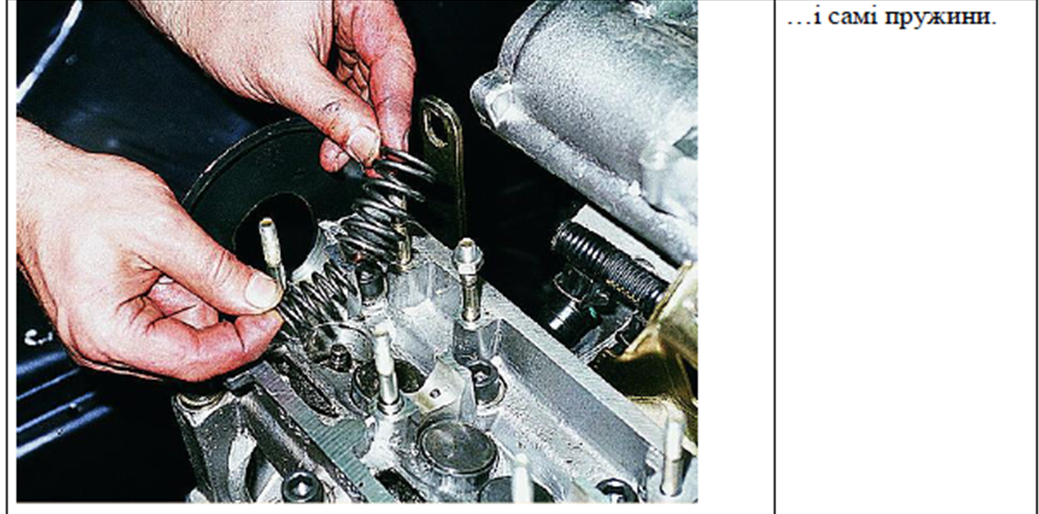

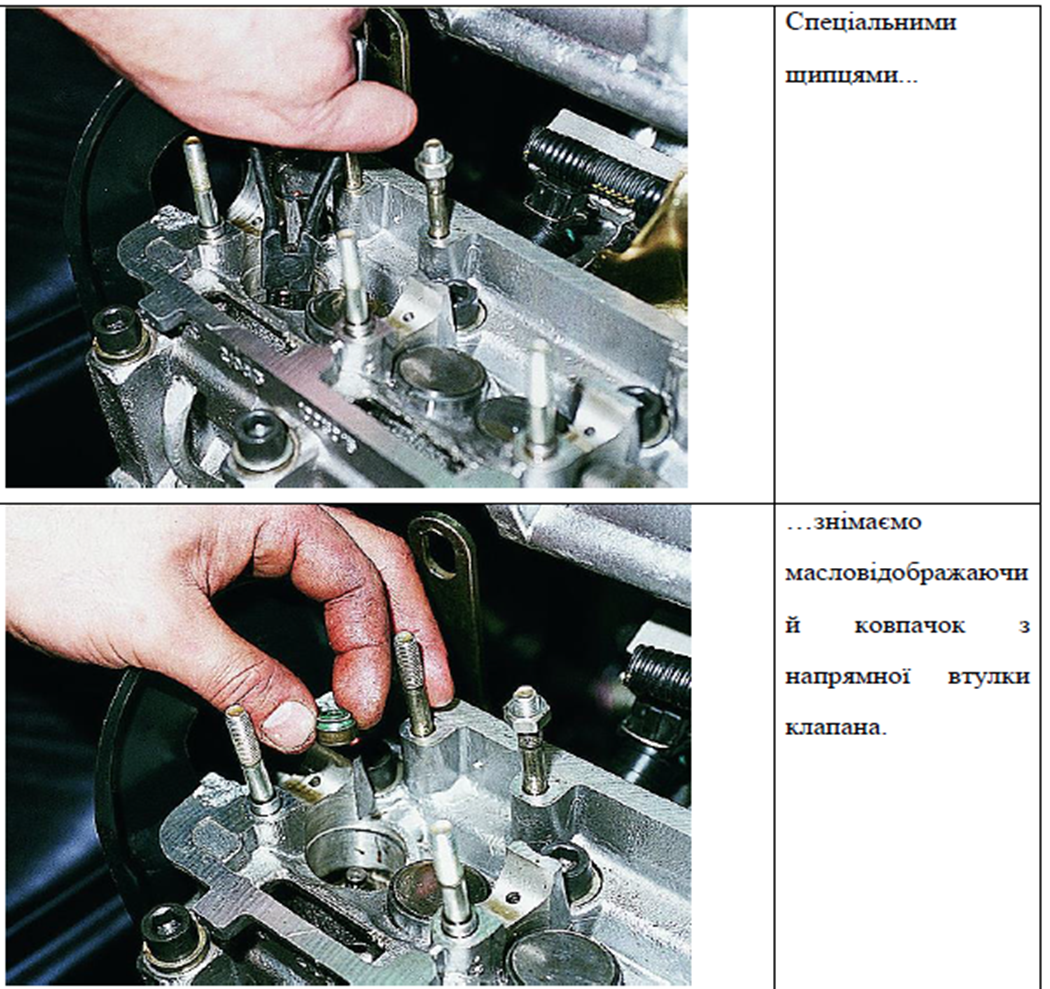

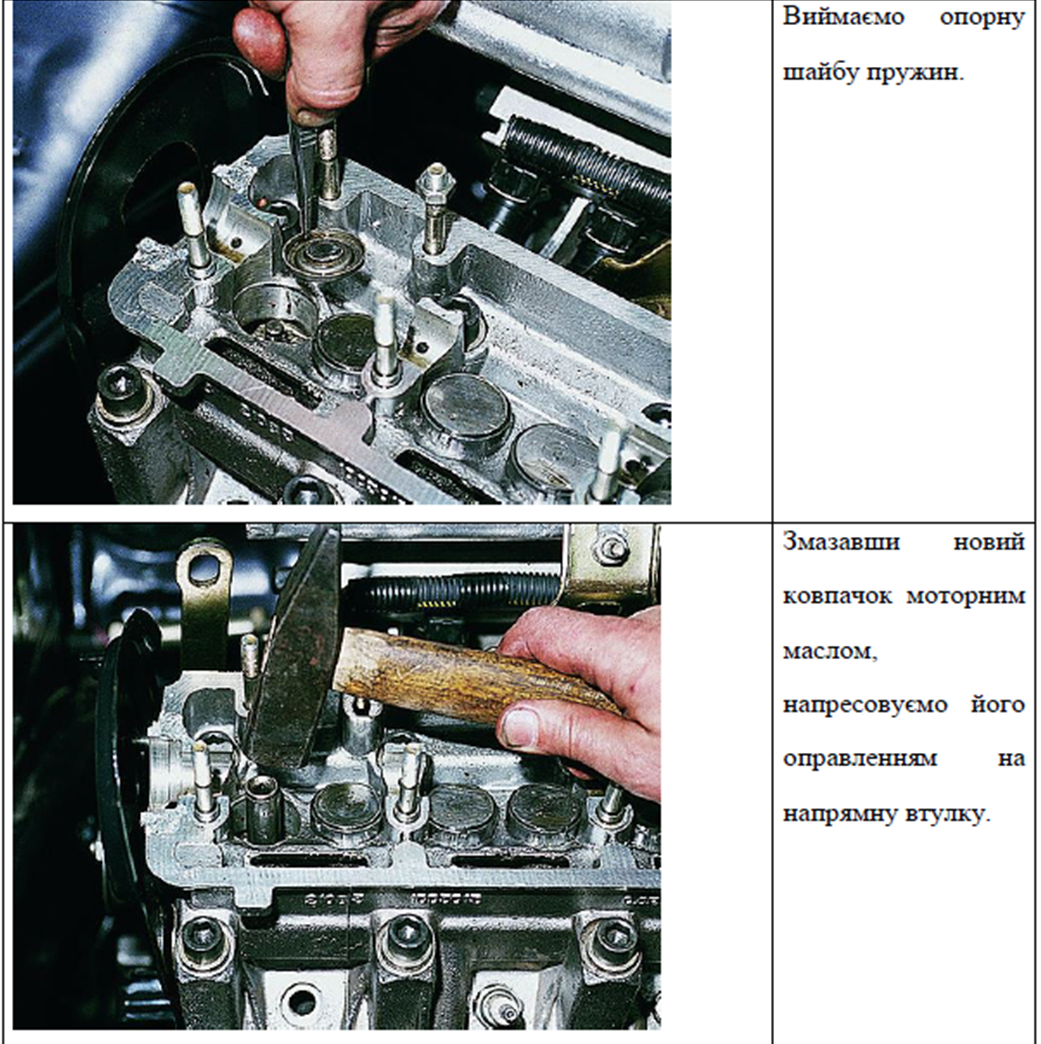

Вивертаємо свічу запалювання 1-го циліндра. Через свічковий отвір вставляємо пруток з м'якого металу (діаметром близько 8 мм) між днищем поршня й тарілкою клапана, на якому міняємо ковпачок. Установлюємо розсухарювач клапанів.

|

Збираємо клапанний механізм 1-го циліндра у зворотній послідовності. Потім повторюємо ці роботи для 4-го циліндра. Після чого, провернувши колінчатий вал на 180° (ВМТ поршнів 2-го й 3-го циліндрів) аналогічним образом міняємо масловідображаючі ковпачки клапанів 2-го й 3-го циліндрів. Збираємо механізми у зворотній послідовності.

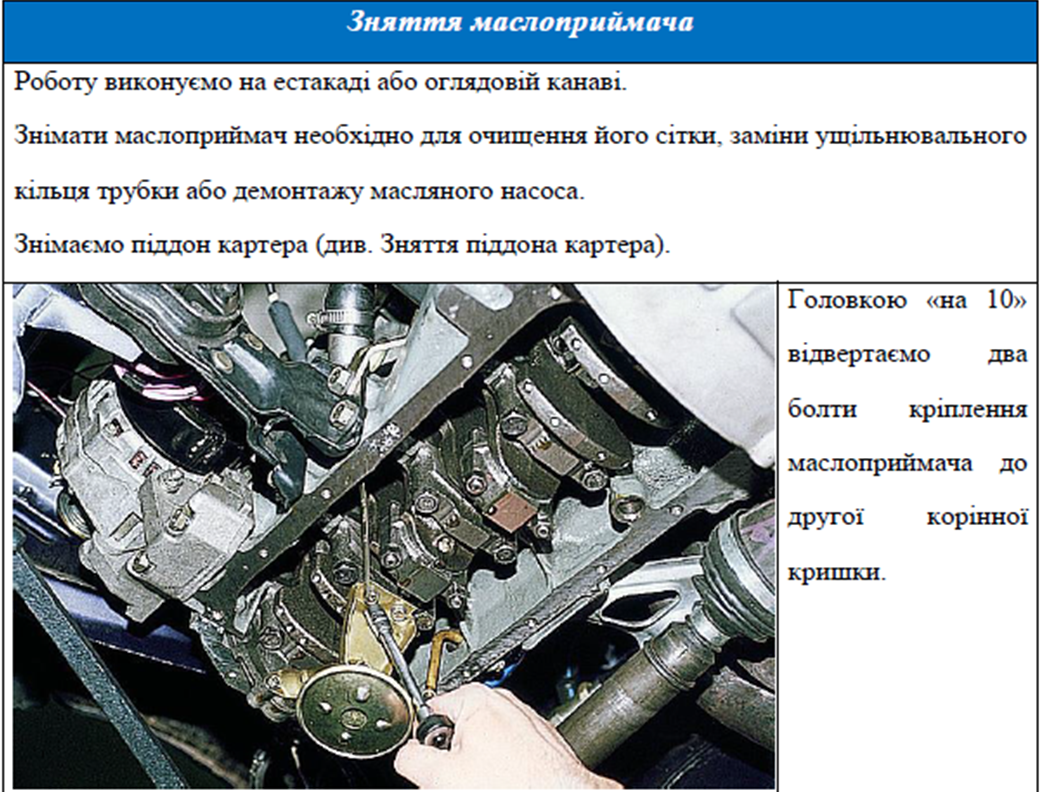

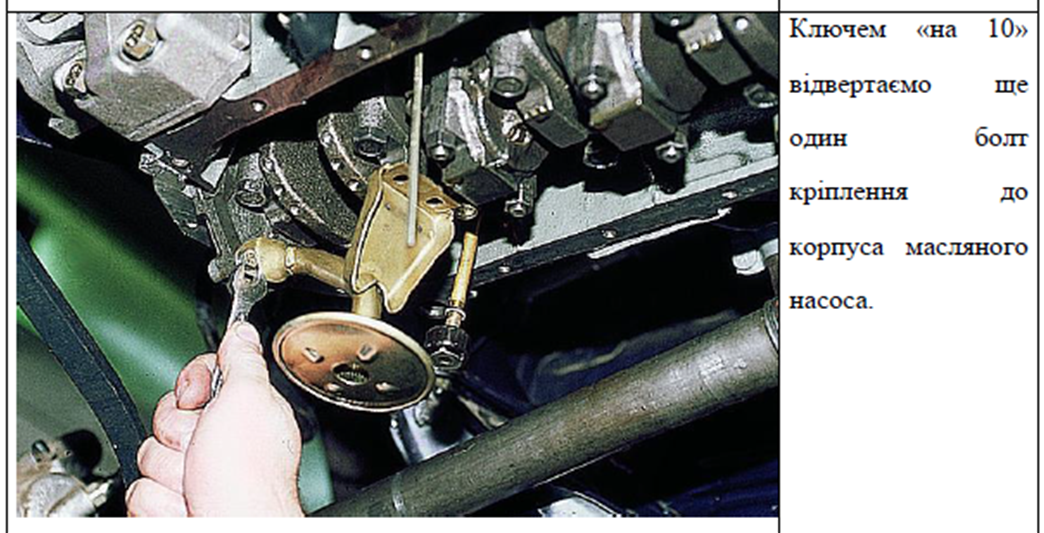

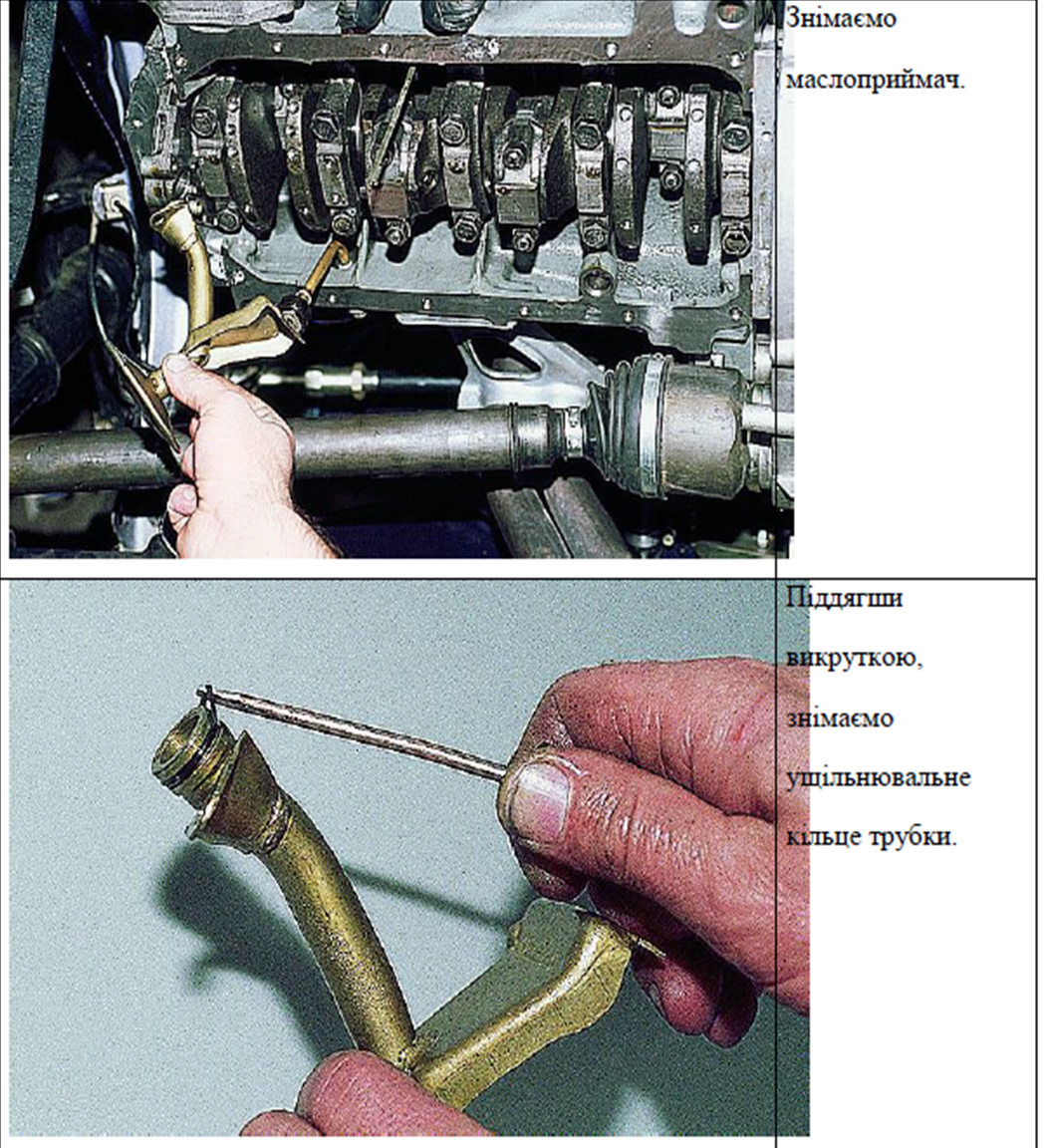

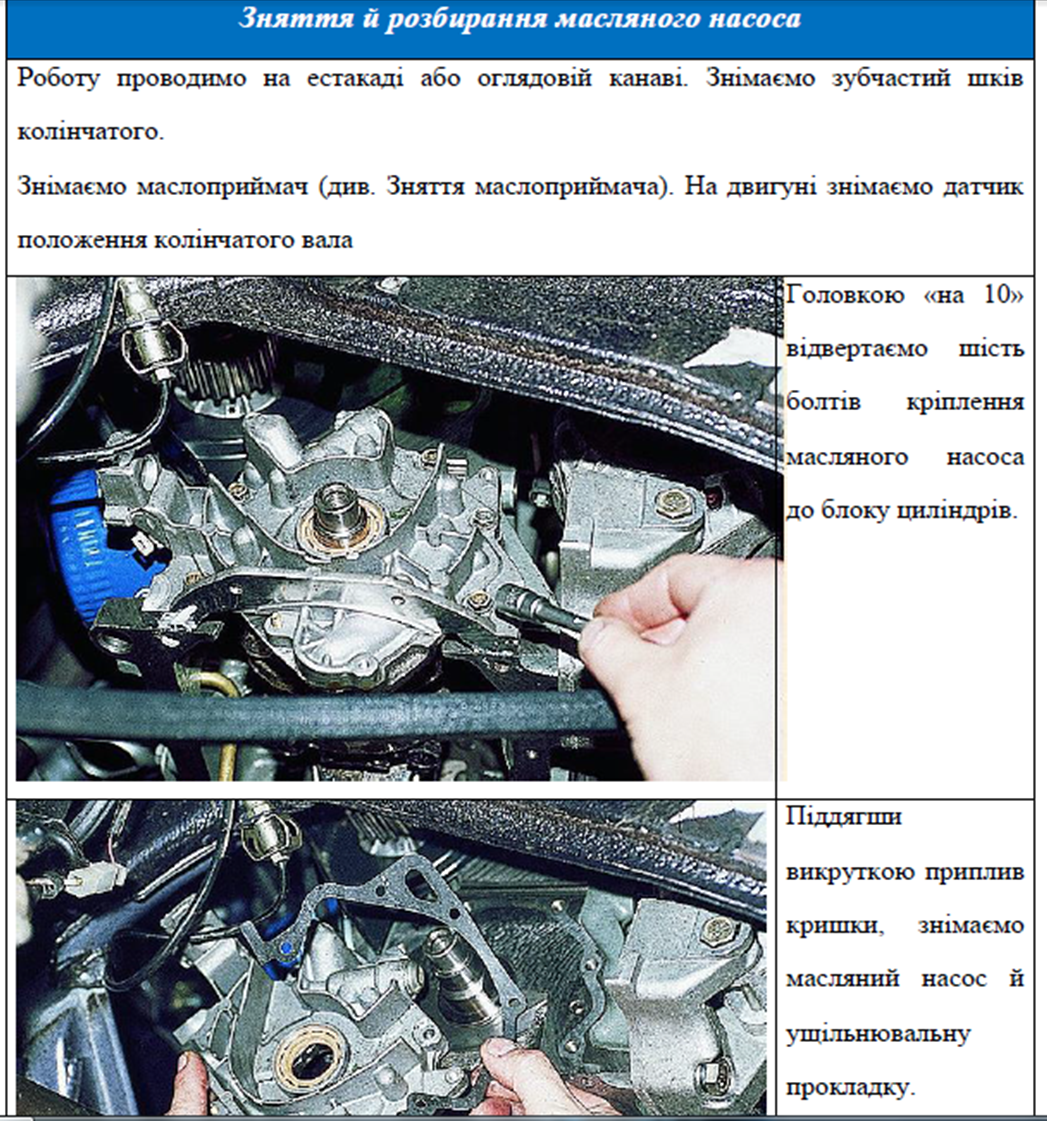

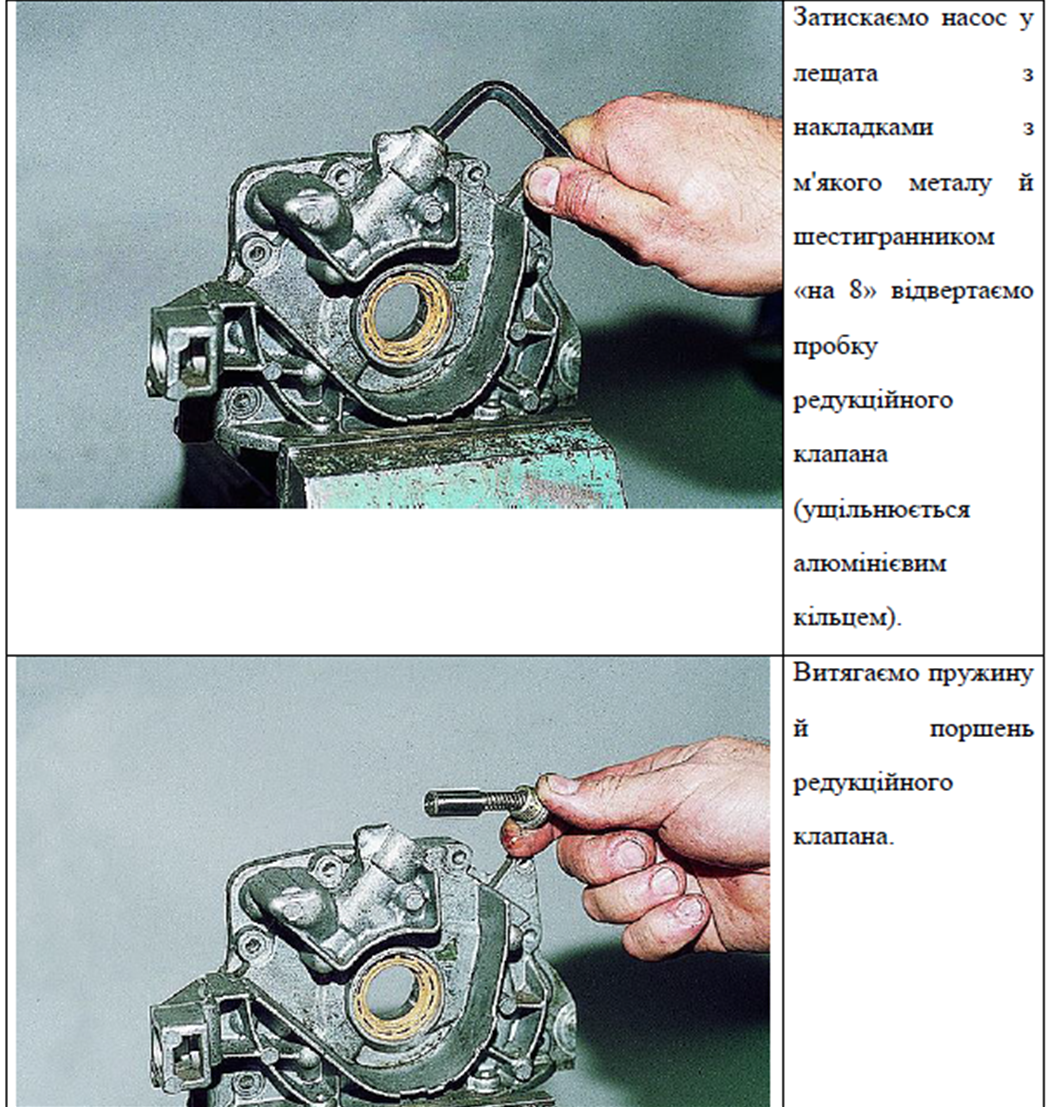

Перед установкою маслоприймача очищаємо його сітку, промиваємо розчинником і продуваємо стисненим повітрям. Ущільнювальне кільце трубки маслоприймача заміняємо новим і змазуємо моторним маслом.

І

Тема 9. Роботи із розбирання, ремонту та складання приладів електрообладнання.

Інформаційно-технологічні карти розбирання,

ремонту та складання приладів

електрообладнання автомобіля.

І

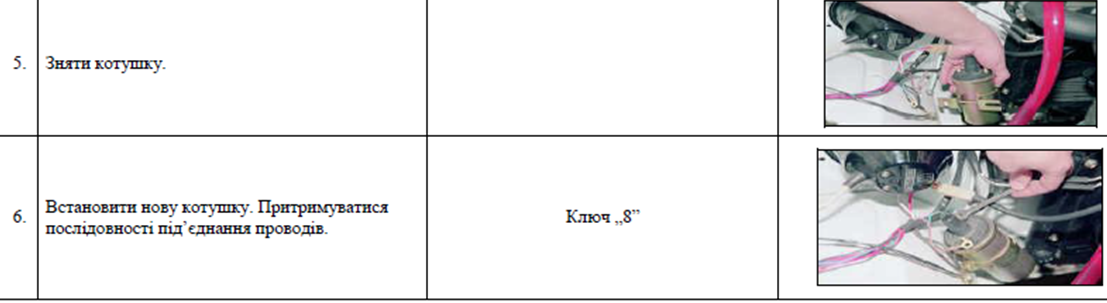

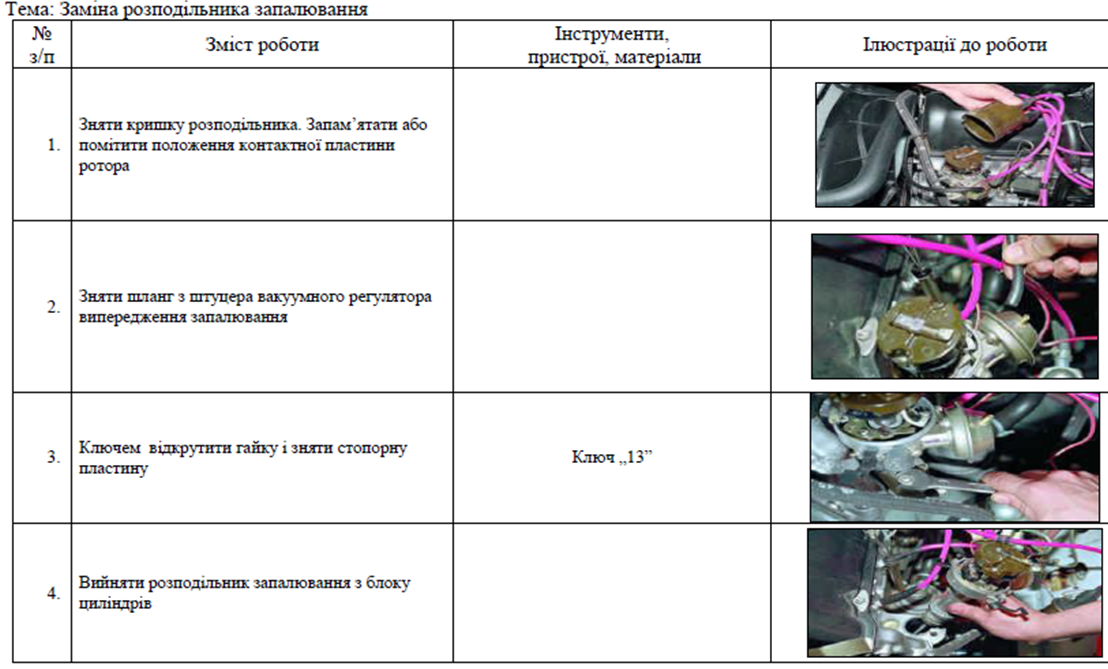

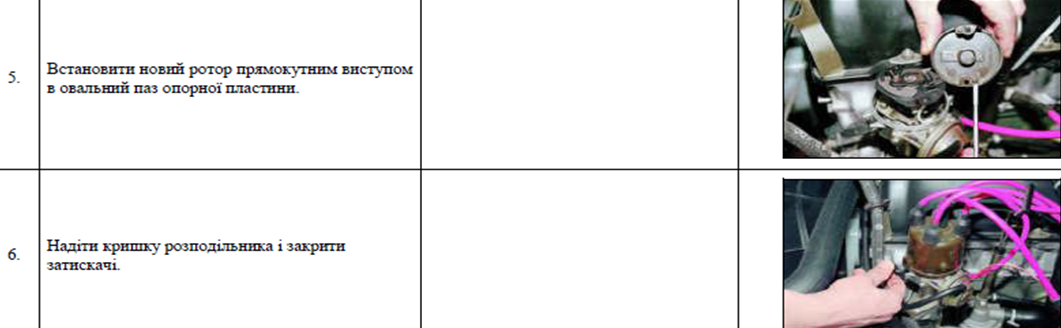

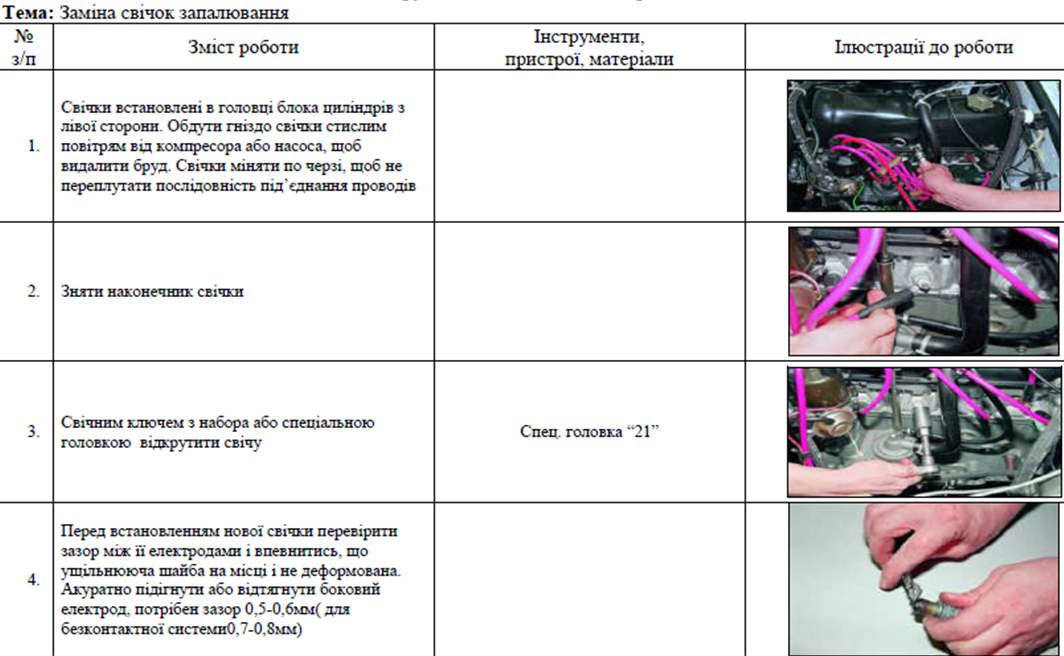

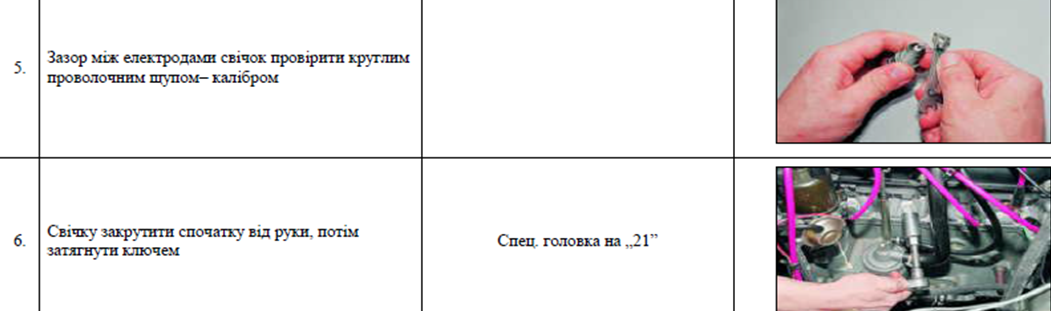

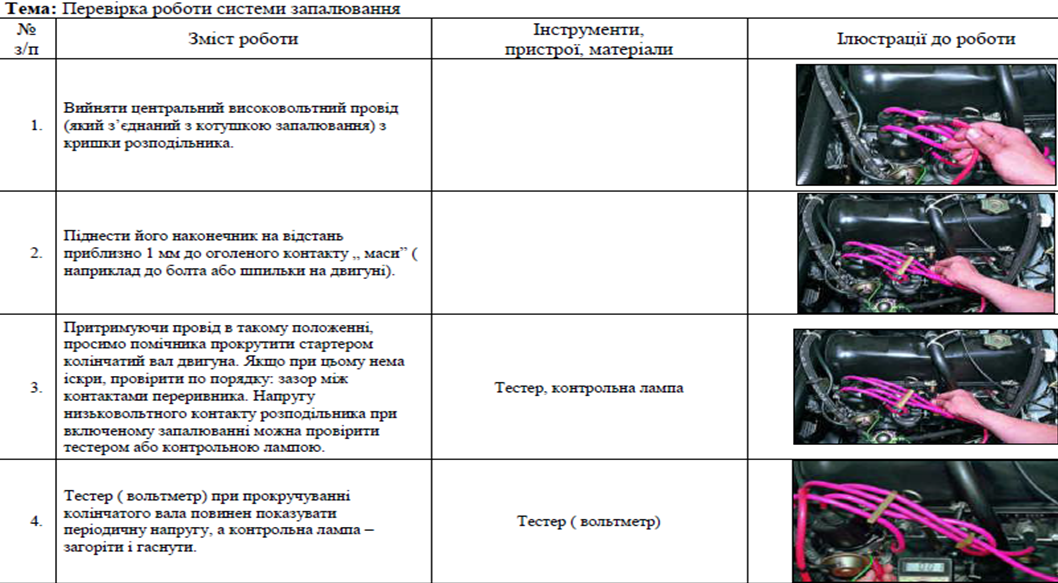

1. валик. 2. провід підводу струму до розподільника. 3. конденсатор. 4. запірна пружина кришки. 5. корпус вакуумного регулятора. 6. мембрана. 7. фільц. 8. тяга вакуумного регулятора. 9. опорна пластина регулятора випередження запалювання. 10. ротор розподільника. 11. боковий електрод з клемою 12. центральний електрод з клемою. 13. кришка розподільника. 14. центрального електрода. 15. резистор. 16. зовнішній контакт ротора. 17. пружина центр обіжного регулятора випередження запалювання. 18. ведуча пластина центр обіжного регулятора. 19. важіль регулятора випередження запалювання. 20. кулачок переривника. 21. ізолююча колодка важеля. 22. важіль переривника з рухомим контактом. 23. контакти переривника. 24. рухома пластина переривника. 25. гвинт кріплення контактної групи. 26. стійка з нерухомим контактом переривника. 27. паз. 28. корпус розподільника запалювання.

І

|

УУВАГА! Відкручуючи або закручуючи гвинти контактної групи, сильно не натискати на них, так як можна пошкодити підшипник рухомої пластини переривника.

|

Встановити колінчатий вал у положення верхньої мертвої точки такту стиску поршня першого циліндра ( довга мітка). Якщо розподільник запалювання не знімали з двигуна, то такт стиску першого циліндра визначаємо, зняти його кришку – контакт ротора повинен стояти на проти внутрішнього контакту кришки, з’єднаного з проводом з свічки першого циліндра. Якщо розподільник запалювання ( після заміни або ремонту) тільки встановлений на двигун – викрутити свічку першого циліндра. Закрити отвір паперовою пробкою, прокрутити колінчатий вал. Повітря яке буде виходити виштовхне пробку, вкаже на початок такту стиску в першому циліндрі.

І

Рекомендована література.

1. В.Ф. Кисликов, В.В.Лущик. Будова й експлуатація автомобілів.: К. Либідь.2018 – 400ст.

2. Захарчук О.В. Основи технології виробництва та ремонту автомобілів : навчальний. посібник. / Олег Вікторович Захарчук. – Луцьк : ІВВ Луцького НТУ, 2017. – 140 с.

3. Коваленко В. М. Діагностика і технологія ремонту автомобілів : підручник. / В. М. Коваленко, В. К. Щуріхін. — Київ: Літера ЛТД, 2017. —224 с. І8ВИ 978-966-178-868-7

4. Лудченко О.А. Технічне обслуговування і ремонт автомобілів: підручник/ - Київ: Знання-Прес, 2003. – 511с.

5. Строков О.П. ТО та ремонт вантажних і легкових автомобілів, автобусів. Основи будови та експлуатації автопоїздів Підручник. – К: “Грамота”, 2005р.

6. Ремонт автомобілів: Навчальний посібник/ В.Я. Чабанний. - Кіровоград: Центрально-Українське видавництво, 2007. - 348 с.

7. Бурцев О.М., Шамрай Д.О. Двигуни внутрішнього згорання: Навчальний посібник. – Харків: ТОВ “Компанія СМІТ”, 2006. – 128с.

8. Технологія механоскладальних робіт: підручник для здобувачів проф.-тех. освіти / І.В.Гуменюк, О.В.Гуменюк, В.В.Паржницький. – Київ: Грамота, 2020 – 256с.

9. Власенко А.М. Слюсарні роботи: Підручник. – К.: Вища освіта, 2013. – 357с.